1. Đặt vấn đề

Môi trường ngày càng ô nhiễm do các ngành công nghiệp phát thải khí CO2, NOx và các khí độc hại khác, trong đó có ngành công nghiệp sản xuất xi măng [1]. Trên thế giới đã có nhiều nhà khoa học nghiên cứu chế tạo các nhóm vật liệu kết dính có ít hoặc không có clinker xi măng nhằm giảm lượng dùng clinker và giảm ô nhiễm môi trường. Các nhóm vật liệu kết dính không sử dụng clinker xi măng được nghiên cứu trong 20 năm gần đây là nhóm vật liệu geopolymer, tuy nhiên nhóm vật liệu này chưa được ứng dụng rộng rãi trong đời sống [3,6]. Một số nghiên cứu chế tạo xi măng ít clinker với hàm lượng dưới 30% clinker kết hợp với tro bay, xỉ lò cao, metacaolanh, bentonit,... để nghiên cứu hệ xi măng kiềm mới [4].

Tại Việt Nam mới có nghiên cứu chế tạo xi măng có hàm lượng clinker tối thiểu trong thành phần xi măng là 20% [5], hiện chưa có nghiên cứu nào nghiên cứu chế tạo xi măng ít và siêu ít clinker với hàm lượng clinker dưới 10% trong thành phần. Bên cạnh đó, lượng xỉ lò cao phát thải với khối lượng ngày càng tăng trong những năm gần đây và những năm sắp tới, đến năm 2020, lượng xỉ tạo ra đạt 8 triệu tấn, đến năm 2025 có thể đạt trên 10 triệu tấn, vì vậy đòi hỏi phải có các giải pháp để thúc đẩy việc xử lý, tái chế và sử dụng nhằm hạn chế việc tồn chứa gây tốn diện tích bãi chứa và ảnh hưởng đến môi trường [7].

Xỉ lò cao là phế thải của ngành công nghiệp luyện gang, là sản phẩm phụ của quá trình luyện quặng oxít sắt thành gang, thải phẩm ở dạng hạt có kích thước từ 10 ÷ 200 mm. Xỉ lò cao thường có hàm lượng oxít canxi lớn, CaO từ 40% ÷ 48%, SiO2 từ 35% ÷ 38%, Al2O3 từ 6% ÷ 18% và tổng hàm lượng CaO + MgO thường đạt 40% ÷ 50% hay cao hơn nữa. Như vậy, có thể coi xỉ lò cao như là một loại vật liệu có tính kiềm cao, mođun kiềm Mk = 0,9 ÷ 1,2 và mođun hoạt tính Ma = 0,16 ÷ 0,53. Chúng được coi là có hoạt tính thuỷ lực cao, có khả năng tự đóng rắn như xi măng portland. Hoạt tính thuỷ lực này được tăng lên rõ nét khi xỉ lò cao được hoạt tính hoá bằng kiềm – sun phát. Những loại xỉ kiềm cao có mođun hoạt tính Ma càng lớn và càng nhiều hàm lượng pha thuỷ tinh (pha lỏng) thì thể hiện hoạt tính thuỷ lực càng mạnh. Đặc điểm quan trọng này là căn cứ chủ yếu định hướng cho việc sử dụng xỉ lò cao cho sản xuất xi măng siêu ít clinker và việc tận dụng phế thải xỉ lò cao trong sản xuất xi măng đã góp phần rất lớn vào việc xử lý nguồn phế thải công nghiệp.[8]

Chính vì vậy, đề tài nghiên cứu chế tạo xi măng siêu ít clinker từ nguồn phế thải công nghiệp là xỉ lò cao, với lượng clinker sử dụng dưới 10%, mục tiêu chế tạo được xi măng siêu ít clinker có cường độ nén sau 28 ngày đạt trên 30MPa.

2. Vật liệu và phương pháp nghiên cứu

2.1. Vật liệu thí nghiệm

2.1.1. Xỉ lò cao

Hình 1: Xỉ lò cao S95.

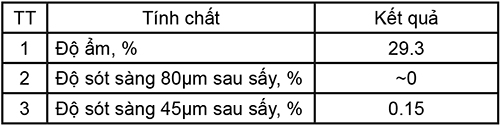

Đề tài sử dụng xỉ lò cao S95 Hòa Phát, thành phần hoá học và một số tính chất của xỉ lò cao S95. (Bảng 1, 2)

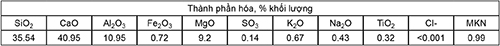

Bảng 1: Thành phần hóa học của xỉ lò cao S95 sử dụng

Bảng 2: Một số tính chất cơ lý của xỉ lò cao S95

Có hệ số kiềm tính K = (CaO+ MgO+ Al2O3)/SiO2 = (40.95 + 9.2 + 10.95)/35.54 = 1.72

Như vậy, xỉ lò cao sử dụng thoả mãn theo TCVN 4315-2007 xỉ hạt lò cao dùng để sản xuất xi măng.

2.1.2. Thạch cao

Hình 2: Thạch cao FGD trước và sau sấy.

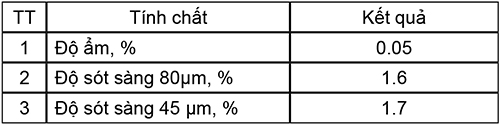

Đề tài sử dụng thạch cao FGD (Flue Gas Desulfurization) có thành phần hoá học và một số tính chất của thạch cao. (Bảng 3, 4)

Bảng 3: Thành phần hóa học của thạch cao

Bảng 4: Một sô ́tính chất cơ lý của thạch cao

Thạch cao FGD là thạch cao nhân tạo có hàm lượng SO3>39% đảm bảo theo yêu cầu kỹ thuật của TCVN 9807-2013 về thạch cao để sản xuất xi măng.

2.1.3. Clinker

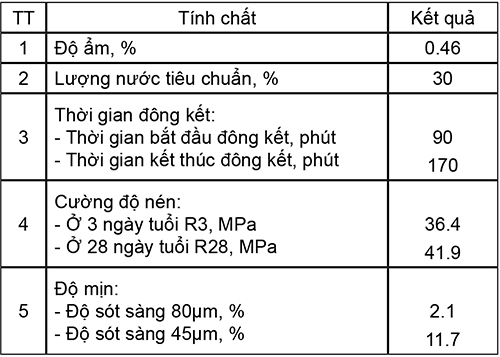

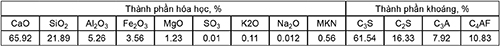

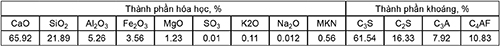

Đề tài sử dụng clinker Xi măng portland Hoàng Thạch, nghiền cùng 4% thạch cao của nhà máy nhiệt điện Nghi Sơn (FGD) để tạo thành xi măng nền. Các tính chất của xi măng và thành phần khoáng, hoá của clinker xi măng. (Bảng 5, 6)

Bảng 5: Các tính chất xi măng

Bảng 6: Thành phần hoá, thành phần khoáng của clinker xi măng

Xi măng đảm bảo yêu cầu kỹ thuật theo TCVN 2682-2009. (Bảng 6)

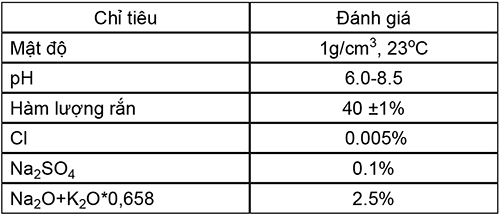

2.1.4. Phụ gia

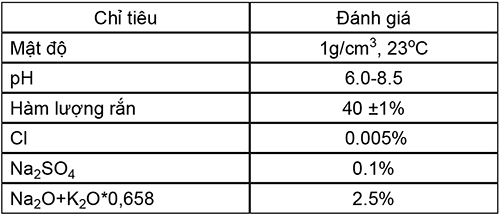

Đề tài sử dụng phụ gia siêu dẻo polycarboxylate loại HS301(dạng bột mịn)

Đặc tính của phụ gia. (Bảng 7)

Bảng 7: Thông số kỹ thuật của phụ gia

2.2. Phương pháp nghiên cứu

Phương pháp thí nghiệm sử dụng trong nghiên cứu là:

Phương pháp lý thuyết kết hợp với thực nghiệm:

• Các phương pháp tiêu chuẩn:

+ TCVN 4030:2003: Xi măng - Phương pháp xác định độ mịn.

+ TCVN 6017:2015: Xi măng - Phương pháp xác định thời gian đông kết.

• Phương pháp phi tiêu chuẩn:

+ Xác định cường độ dựa theo TCVN 6016:2011 nhưng điều kiện bảo dưỡng thay đổi.

+ Phương pháp nhiễu xạ tia X (XRD) - Xác định thành phần khoáng.

+ Phương pháp phân tích SEM - Xác định cấu trúc khoáng.

3. Kết quả thí nghiệm

3.1. Cấp phối nghiên cứu

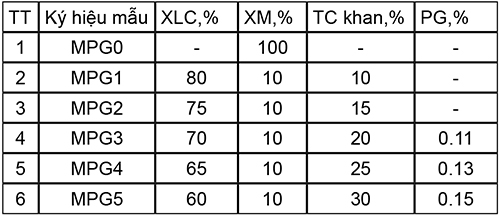

Sau quá trình nghiên cứu và thử nghiệm, nhóm nghiên cứu đưa ra được các cấp phối. (Bảng 8)

Bảng 8: Cấp phối nghiên cứu

Xỉ lò cao S95 được xác định thành phần hóa, thành phần hạt, xác định độ ẩm, độ mịn rồi cân theo hàm lượng sử dụng cho từng mẫu.

Xi măng nền được nghiền từ clinker xi măng portland Hoàng Thạch và 4% thạch cao, được cân theo hàm lượng sử dụng cho từng mẫu.

Thạch cao có công thức hóa học là CaSO4.2H2O được sấy ở 250°C thành thạch cao khan CaSO4, sau đó cân theo hàm lượng sử dụng cho từng mẫu.Qua quá trình nghiên cứu và thí nghiệm khảo sát, nhóm nghiên cứu quyết định sử dụng thêm phụ gia giảm nước giúp cố định lượng nước của cấp phối để dễ dàng so sánh cường độ của các mẫu. Các mẫu nguyên liệu được cân theo cấp phối rồi trộn mỗi mẻ khoảng 2kg trong máy trộn trong khoảng thời gian 15 - 20 phút cho mỗi mẻ.

3.2. Kết quả xác định lượng nước tiêu chuẩn và thời gian đông kết

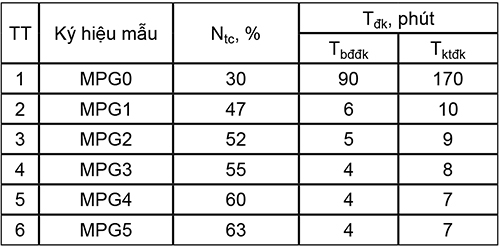

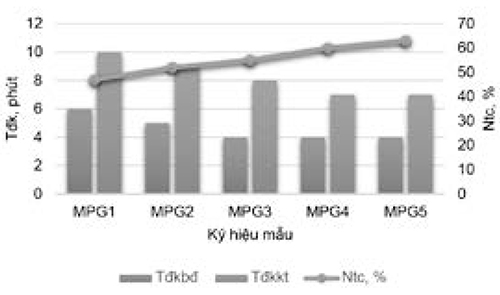

Kết quả thí nghiệm lượng nước tiêu chuẩn và thời gian đông kết của các mẫu xi măng được thể hiện trong bảng 9.

Bảng 9: Lượng nước tiêu chuẩn và thời gian đông kết của các mẫu xi măng

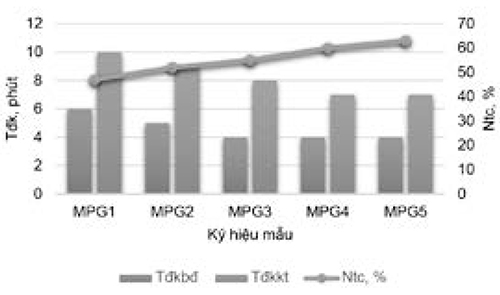

Qua kết quả nghiên cứu và từ đồ thị (Hình 3) ta thấy, lượng nước tiêu chuẩn của các mẫu xi măng siêu ít clinker cao hơn mẫu xi măng thông thường, cao hơn từ 17 - 33%. Khi hàm lượng thạch cao tăng thì lượng nước tiêu chuẩn cũng tăng lên, nguyên nhân là do thạch cao sử dụng trong nghiên cứu là thạch cao khan CaSO4, vì vậy lượng nước tiêu chuẩn của các mẫu đều cao hơn so với mẫu kiểm chứng MPG0 và lượng nước tăng khi tăng hàm lượng thạch cao khan trong các mẫu.

Hình 3: Lượng nước tiêu chuẩn và thời gian đông kết của các mẫu xi măng.

Các kết quả thí nghiệm thời gian đông kết của các mẫu xi măng thể hiện trong bảng 9 và đồ thị hình 3 cũng cho thấy thời gian bắt đầu và kết thúc đông kết của các mẫu xi măng siêu ít clinker rất ngắn, điều này cũng là do hàm lượng thạch cao khan khảo sát trong nghiên cứu này tương đối lớn. Nhóm nghiên cứu đang tiếp tục nghiên cứu tiếp để có thể kéo dài thời gian đông kết của xi măng siêu ít clinker để đảm bảo yêu cầu kỹ thuật của xi măng khi đưa vào sử dụng.

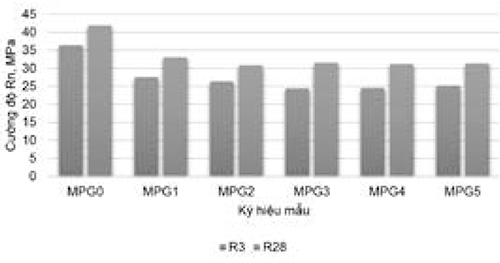

3.3. Kết quả xác định cường độ

Kết quả thí nghiệm cường độ nén của các mẫu xi măng được thể hiện trong bảng 10.

Bảng 10: Cường độ nén các mẫu xi măng

Hình 4: Cường độ của cácmẫu xi măng.

Qua kết quả nghiên cứu và từ đồ thị (hình 4) ta thấy, các mẫu xi măng siêu ít clanhke có cường độ tương đối tốt ở các ngày tuổi. Các mẫu xi măng siêu ít clinker chế tạo từ đề tài có cường độ sau 28 ngày tuổi đều trên 30MPa, trong đó, mẫu MPG1 có cường độ cao nhất. Kết quả nghiên cứu cũng cho thấy cường độ các mẫu xi măng siêu ít clinker ở các ngày tuổi đạt 70 - 80% so với mẫu kiểm chứng MPG0 (mẫu 100% xi măng). Điều này có thể giải thích là do các mẫu xi măng siêu ít clanhke có hàm lượng xỉ lò cao lớn sẽ ảnh hưởng đến sự phát triển cường độ của các mẫu. Quá trình thuỷ hoá của hệ xi măng – xỉ - thạch cao – nước diễn ra như sau:

Sự thuỷ hoá các khoáng chính trong xi măng: [1,2]

2(3CaO.SiO2) + 6H2O = 3CaO.2SiO2.3H2O + 3Ca(OH)2

2(2CaO.SiO2) + 4H2O = 3CaO.2SiO2.3H2O + Ca(OH)2

3CaO.Al2O3 + 6H2O = 3CaO.Al2O3.6H2O

4CaO.Al2O3.Fe2O3 + (n+6) H2O = 3CaO.Al2O3.6H2O + CaO.Fe2O3.nH2O

Khi có thạch cao, thạch cao sẽ tác dụng với các hydroaluminat canxi tạo thành hydromonosunphoaluminat canxi hoặc hydrotrisunphoaluminat canxi:

3CaO.Al2O3.6H2O + CaSO4.2H2O + 4H2O = 3CaO.Al2O3.CaSO4.12H2O (monosunphat)

3CaO.Al2O3.6H2O + 3CaSO4.2H2O + 20H2O = 3CaO.Al2O3.3CaSO4.32H2O (trisunphat)

Sản phẩm phụ trong quá trình thuỷ hoá xi măng sẽ phản ứng với cấu tử của xỉ tạo thêm pha rắn có tính chất kết dính:

3Ca(OH)2 + 2SiO2 (vô định hình) + H2O = 3CaO.2SiO2.H2O

3Ca(OH)2 + Al2O3 (hoạt tính) + 6H2O = 3CaO.Al2O3.6H2O

3Ca(OH)2 + Fe2O3 (hoạt tính) + 6H2O = 3CaO.Fe2O3.6H2O

Bên cạnh đó, CaSO4.2H2O đóng vai trò làm chất kích thích sunfat, nó tác dụng với aluminat canxi của xỉ, hoặc với Al(OH)3 tạo thành hydrosunphoaluminat canxi.

3CaO.Al2O3 + 2Ca(OH)2 + CaSO4.2H2O + 8H2O = 3CaO.Al2O3.CaSO4.12H2O

12CaO.7Al2O3 + 9Ca(OH)2 + 21CaSO4.2H2O + 173H2O = 7(3CaO.Al2O3.3CaSO4.32H2O)

Các mẫu xi măng siêu ít clinker chế tạo từ đề tài với hàm lượng xỉ lò cao lớn sẽ thuỷ hoá chậm hơn mẫu xi măng gốc ở điều kiện thường và ở các ngày tuổi ngắn ngày, điều này giải thích các kết quả nghiên cứu được trình bày trong bảng 10 và đồ thị hình 4.

4. Kết luận

Có thể chế tạo được xi măng siêu ít clinker (hàm lượng clinker dưới 10%) từ xỉ lò cao với hàm lượng xỉ lò cao thay thế đến 80% clinker. Các mẫu xi măng chế tạo được đều có cường độ sau 28 ngày tuổi cao trên 30 MPa, trong đó cao nhất là mẫu MPG1, tuy nhiên, nhóm đề tài vẫn đang tiếp tục nghiên cứu để có thể kéo dài thời gian đông kết của các mẫu xi măng siêu ít clinker.

VLXD.org (TH/ TCKH KTXD)

Sitemap

Sitemap Cá cược game

Cá cược game