1. Giới thiệu

Bê tông xi măng siêu sunfat là loại bê tông sử dụng xi măng siêu sunfat thay cho xi măng portland hỗn hợp (PCB) thông thường. Sản xuất xi măng truyền thống đòi hỏi rất lớn tài nguyên khoáng sản làm nguyên liệu thô và năng lượng hóa thạch làm nhiên liệu, kéo theo đó là sự phát thải lớn khí nhà kính [1]. Do đó trong ngành công nghiệp xi măng đã thực hiện phương án để giảm phát thải CO2 và giảm tiêu thụ năng lượng như việc sử dụng phụ gia khoáng trong sản xuất xi măng, sử dụng xi măng đặc biệt (như xi măng canxi sulfoaluminat, xi măng geopolymer, xi măng siêu sunfat,...) trong bê tông, phát triển nhiên liệu thay thế... [2]

Xi măng siêu sunfat là một loại xi măng được chế tạo với xỉ hạt lò cao (GBFS) làm nguyên liệu chính, thạch cao làm chất hoạt hóa sunfat và clinker hoặc vôi làm chất hoạt hóa kiềm [3, 4]. Thông thường, thành phần của xi măng siêu sunfat chứa 75% - 85% GGBFS, 5% - 20% của canxi sunfat (thạch cao CaSO4.2H2O, thạch cao CaSO4.0,5 H2O, photphogypsum…) và 1% - 5% chất hoạt hóa kiềm (clinker xi măng, canxi hydroxit, vôi, …) [5]. Vì GBFS là thành phần chính, xi măng siêu sunfat cũng được gọi là xi măng xỉ hoạt tính sunfat. Điều quan trọng là GGBFS là một loại phế phẩm từ ngành sản xuất thép, là chất thải rắn công nghiệp [6]. Vì thế xi măng siêu sunfat có lợi thế đáng kể so với xi măng thông thường bởi vì các nguyên liệu thô đều không cần nung, chỉ cần nghiền mịn và trộn đều để tạo ra xi măng siêu sunfat. Do đó việc chuẩn bị xi măng siêu sunfat rất đơn giản, xanh, tiêu thụ năng lượng thấp và ít phát thải CO2. Như vậy, việc áp dụng xi măng siêu sunfat không chỉ có thể tái chế chất thải công nghiệp, mà còn cũng tiết kiệm năng lượng và bảo vệ môi trường.

Tại Việt Nam hiện cũng đã có một số nghiên cứu về xi măng siêu sunfat. Tuy nhiên việc sử dụng xi măng siêu sunfat thay thế cho xi măng truyền thống (PC, PCB) trong chế tạo bê tông vẫn còn khá hạn chế. Vì thế bài viết báo này đưa ra kết quả nghiên cứu chế tạo bê tông dùng xi măng siêu sunfat thay cho xi măng portland hỗn hợp (PCB) đạt cường độ trên 30 MPa và độ sụt 15 - 16cm.

2. Vật liệu - Phương pháp nghiên cứu

2.1. Vật liệu chế tạo

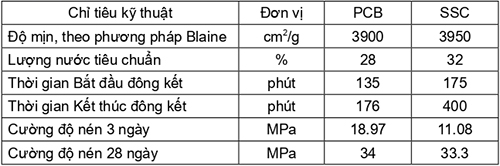

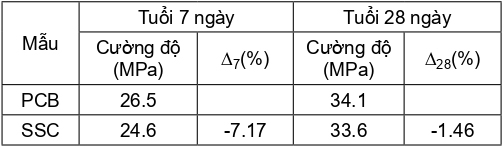

Xi măng sử dụng trong đề tài được là xi măng PCB 30 Hoàng Long và xi măng SSC. Trong đó xi măng siêu sunfat được nghiền từ 5% Xi măng Hoàng Long, 75% xỉ lò cao Formosa và 20% thạch cao khan. Các tính chất của xi măng cho trong Bảng 1. Xỉ lò cao khoảng 67% là pha thủy tinh, thành phần hóa có SiO2 chiếm 39.8%, Al2O3 17.53%, CaO 47.7%, MgO 10.6%, còn lại là các oxit khác. Thạch cao khan chứa nhiều CaSO4, quy về oxit tương ứng là CaO chiếm 39.25%, SO3 chiếm 55.81%.

Bảng 1. Tính chất cơ lý của các loại xi măng sử dụng trong thí nghiệm

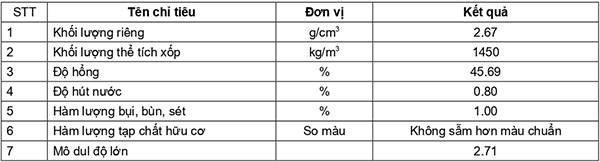

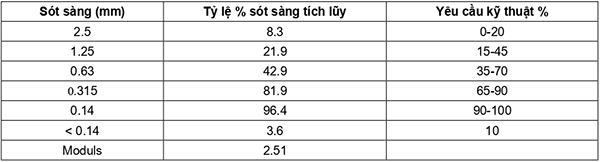

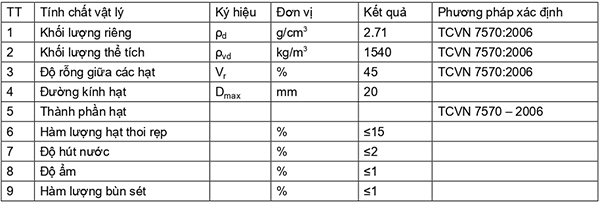

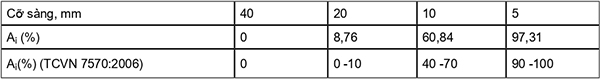

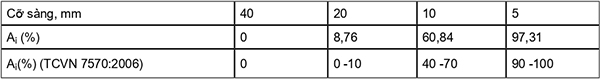

Cát được sử dụng là cát vàng sông Lô và đá dăm Phủ Lý với một số tính chất được nêu ở Bảng 2, 3, 4, 5 (phù hợp với TCVN 7570:2006). Các tính chất của cát được xác định theo TCVN 7572:2006.

Bảng 2: Tính chất cơ lý của cốt liệu nhỏ

Bảng 3. Thành phần hạt của cát

Bảng 4. Các chỉ tiêu cơ lý của đá dăm

Bảng 5. Thành phần hạt của cốt liệu lớn

Phụ gia được sử dụng là phụ gia siêu dẻo Viscocrete 3000-20 của hãng Sika, có thành phần chính là polycarbonxylate ete. Nước dùng để trộn bê tông là nước máy được lấy từ Viện Vật liệu xây dựng, thỏa mãn yêu cầu TCVN 4506:2012.

Cấp phối bê tông thiết kế có yêu cầu cường độ tối thiểu là 30 MPa và độ sụt 15 - 16 cm. Tính toán cấp phối BT với xi măng PCB. Do cường độ 28 ngày của PCB và xi măng siêu sunfat tương đương nhau nên bê tông dùng xi măng siêu sunfat cũng sử dụng cấp phối tương tự. Cụ thể, cấp phối cho 1m³ bê tông, lượng dùng xi măng là 350 kg, đá dăm là 1.133 kg, cát là 814 kg, nước 158 lít, phụ gia 3,5 lít.

2.2. Quy trình thí nghiệm và phương pháp nghiên cứu

Sau khi có cấp phối tính toán sơ bộ, đề tài tiến hành chế tạo các mẫu để thực nghiệm kiểm chứng xem các tính chất có đạt với mục tiêu để ra không, bao gồm:

Các tính chất hỗn hợp bê tông (HHBT) như: độ sụt (TCVN 3106:1993), thời gian đông kết (TCVN 9338:2012), khối lượng thể tích (TCVN 3108:1993), hàm lượng bọt khí (TCVN 3111:1993), độ tách nước (TCVN 3109:1993).

Các tính chất của bê tông: cường độ nén (TCVN 3118:1993), độ hút nước (TCVN 3113:1993), modules đàn hồi của bê tông (TCVN 5726:1993), tính chống thấm của bê tông (TCVN 3116:1993).

3. Kết quả nghiên cứu và thảo luận

3.1. Lượng dùng phụ gia siêu dẻo thực tế

Có thể thấy rằng HHBT dùng xi măng siêu sunfat có độ linh động kém hơn so với mẫu đối chứng PCB30, vì để đạt được cùng độ sụt như yêu cầu (15 - 16 cm), cấp phối này phải sử dụng lượng PGSD là lớn hơn khoảng 0,1% (0,45% so với 0,35%). Trong thực tế thí nghiệm, độ sụt của cả 2 loại HHBT đều là 15 cm.

3.2. Thời gian đông kết của các HHBT

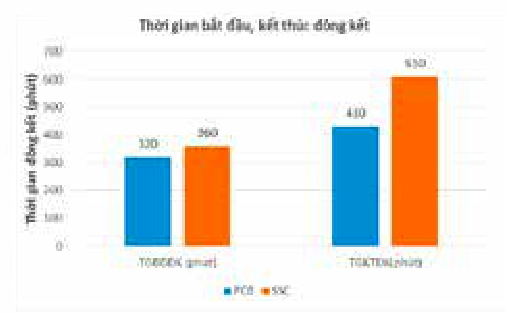

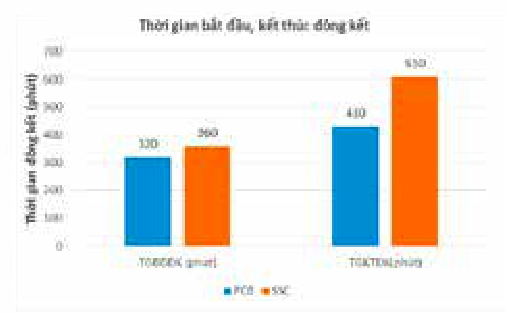

Hình 1. Thời gian bắt đầu và kết thúc đông kết của các HHBT.

Thời gian bắt đầu đông kết và kết thúc đông kết của HHBT dùng xi măng siêu sunfat đều lớn hơn so với PCB. Hiện tượng này có thể do 2 yếu tố: đó là hàm lượng PGSD sử dụng lớn hơn và đặc tính cơ bản của nhóm xi măng này có thời gian kết thúc đông kết chậm hơn so với xi măng đối chứng.

3.3. Hàm lượng bọt khí và độ tách nước

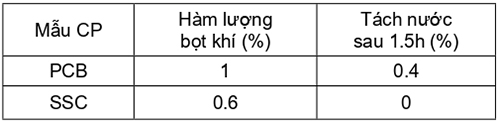

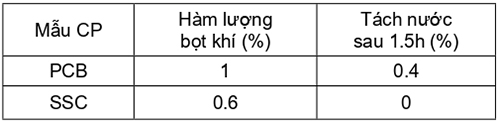

Khi thay thế HHBT sử dụng PCB bằng xi măng siêu sunfat thì hàm lượng bọt khí có xu hướng giảm từ 1% chỉ còn 0.6%, mặc dù độ sụt của HHBT cơ bản khống chế cùng một mức.

Bảng 6. Hàm lượng bọt khí của các mẫu bê tông

HHBT sử dụng xi măng siêu sunfat không tách nước, trong khi tỷ lệ tách nước của HHBT sử dụng xi măng PCB30 cao tới 0,4%. Tuy nhiên, độ tách nước đáp ứng yêu cầu không được vượt quá 0,8% của TCVN 3109: 1993.

3.4. Khối lượng thể tích của HHBT

Khối lượng thể tích của HHBT dùng PCB (2400 kg/m³) cao hơn khoảng 80 kg/m³ so với dùng xi măng siêu sunfat (2320 kg/m³). Nguyên nhân chủ yếu do khối lượng riêng của xi măng PCB30 là 3.1 g/cm³, cao hơn nhiều so với các mẫu xi măng siêu sunfat chỉ có khối lượng riêng khoảng 2.8 g/cm³.

3.5. Cường độ nén của bê tông

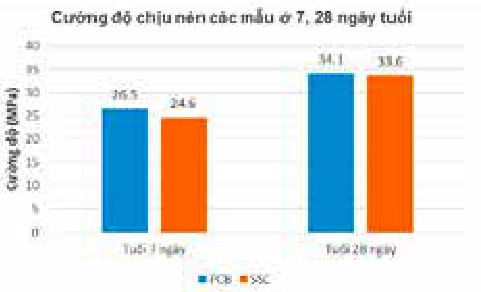

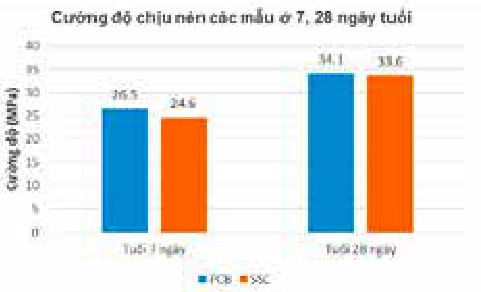

Hình 2. Cường độ chịu nén các mẫu ở 7, 28 ngày tuổi.

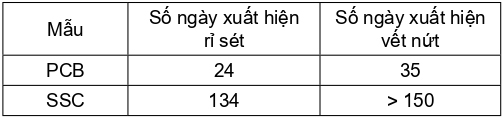

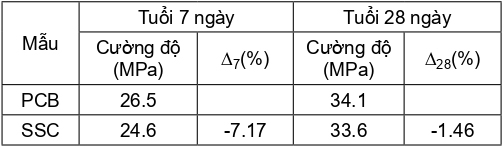

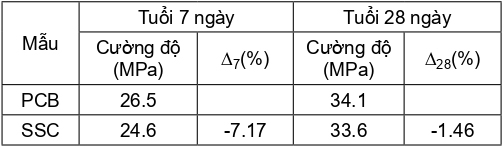

Kết quả thí nghiệm cho thấy rằng, cường độ nén của bê tông dùng xi măng siêu sunfat thấp hơn so với dùng PCB (ở tuổi 7 ngày thấp hơn 7,17%, còn ở tuổi 28 ngày thấp hơn 1,46%). Như vậy ở tuổi dài ngày thì cường độ bê tông dùng xi măng siêu sunfat đã gần bằng bê tông dùng PCB, tức là xu hướng phát triển ở tuổi muộn rất tốt của nhóm xi măng siêu sunfat.

3.6. Độ hút nước của bê tông

Bảng 7. Cường độ chịu nén các mẫu ở 7, 28 ngày tuổi

Qua thực nghiệm, thấy rằng độ hút nước ở tuổi 28 ngày của bê tông sử dụng xi măng siêu sunfat cao hơn tương đối nhiều khi so với mẫu sử dụng xi măng PCB đối chứng (3.2% so với 2.4%).

3.7. Moduls đàn hồi của bê tông

Bảng 8. Modules đàn hồi của các mẫu ở 7 và 28 ngày tuổi

Nhận thấy tương tự như cường độ nén của bê tông, giá trị modules đàn hồi của bê tông dùng xi măng siêu sunfat thấp hơn bê tông dùng PCB, nhưng càng ở tuổi dài ngày thì modules đàn hồi của 2 loại bê tông càng gần nhau. Cường độ nén ở tuổi 28 ngày của các mẫu bê tông đều đạt yêu cầu trên 30 MPa.

3.8. Tính chống thấm và khả năng bảo vệ cốt thép khỏi ăn mòn của bê tông

Hình 3. Thử nghiệm khả năng bảo vệ cốt thép của bê tông.

Từ kết quả thí nghiệm cho thấy rằng, khi thay thế PCB bằng xi măng siêu sunfat thì độ thấm nước bê tông được cải thiện, B12 cho xi măng siêu sunfat (tương đương với áp suất 12 atm) so với B10 cho PCB.

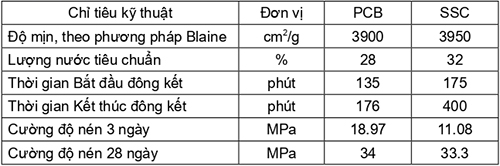

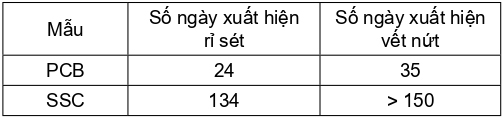

Bảng 9. Khả năng bảo vệ cốt thép và thời gian xuất hiện vết nứt của bê tông

Kết quả thử nghiệm khả năng bảo vệ cốt thép của bê tông được thể hiện trong Bảng 10. Môi trường thử nghiệm là trong dung dịch NaCl 3% có dòng điện cường bức 5V chạy qua. Kết quả cho thấy thời gian xuất hiện rỉ sét của xi măng siêu sunfat là 134 ngày, trong khi của bê tông sử dụng PCB là 24 ngày. Đồng thời, với bê tông sử dụng PCB, 35 ngày đã xuất hiện vết nứt trong khi với bê tông sử dụng xi măng siêu sunfat thì trên 150 ngày vẫn chưa có xuất hiện vết nứt trên bề mặt bê tông. Điều này cho thấy rằng, bê tông sử dụng xi măng siêu sunfat có khả năng bảo vệ cốt thép tốt hơn rất nhiều so với bê tông sử dụng PCB thông thường. Do đó, bê tông cốt thép sử dụng xi măng siêu sunfat có thể làm việc trong môi trường xâm thực, nước biển.

4. Kết luận

Qua quá trình nghiên cứu, đề tài đã chế tạo được bê tông dùng xi măng siêu sunfat với cường độ trên 30 MPa và độ sụt 15 - 16 cm tương tự bê tông dùng PCB. Giá trị moduls đàn hồi của bê tông dùng xi măng siêu sunfat thấp hơn bê tông dùng PCB, nhưng càng ở tuổi dài ngày thì moduls đàn hồi của 2 loại bê tông càng gần nhau.

Thời gian đông kết và sự phát triển cường độ có bê tông dùng xi măng siêu sunfat có chậm hơn so với bê tông dùng PCB. Tuy nhiên có nhiều tính chất mà bê tông dùng xi măng siêu sunfat tốt hơn như: hàm lượng bọt khí, độ tách nước, khối lượng thể tích đều nhỏ hơn.

Độ chống thấm của bê tông dùng xi măng siêu sunfat tốt hơn B12 so với với B10 của bê tông dùng PCB. Hơn nữa khả năng bảo vệ cốt thép, thời gian xuất hiện vết nứt của bê tông dùng xi măng siêu sunfat vượt trội so với bê tông dùng PCB.

Như vậy có thể thấy bê tông dùng xi măng siêu sunfat có rất nhiều ưu điểm về kỹ thuật cũng như bảo vệ môi trường. Do đó có thể tiếp tục nghiên cứu nhiều hơn nữa về bê tông dùng xi măng siêu sunfat để tiến tới ứng dụng vào sản xuất bê tông.

Tài liệu tham khảo

1. (Cement Sustainability Initiative) CSI, 2005. CO2 Accounting and Reporting Standard for the Cement Industry.

2. Cui, S.P., Liu, W., 2008. Analysis of CO2 emission reduction potential in cement production process. China Cement (4), 57e59 (in Chinese).

3. Erdem, E.Olmez, H., 1993. The mechanical properties of super sunfatedd cement containing phosphogypsum. Cement Concr. Res. 23 (1), 115e121.

4. Gao, Y.X., Yu, B.Y., Wang, J., 2014. Characteristics of hydration products and pore structure of super sulfate cement. J. Civil, Archi. Environ. Eng. 36 (3), 118e122 (in Chinese).

5. EN 15743:2010 - Supersulfated cement - Composition, specifications and conformity criteria.

6. Matschei T, Bellmann F and Stark J 2005 Hydration Behaviour of Sunfated - Activated Slag Cements Advances in Cement Research 17 (4).

VLXD.org (TH/ TC KHKT&XD)

Sitemap

Sitemap Cá cược game

Cá cược game