Sản xuất xi măng thành công phụ thuộc vào dòng chảy liên tục của nguyên liệu, sự tích tụ liệu trong các đường ống, các máng dẫn và các bể chứa có thể cản trở sự di chuyển của nguyên liệu và gây ra hiện tượng thắt nút cổ chai, tạo ra những trở ngại tốn kém đối với hiệu quả của nhà máy, hiệu suất quá trình, sản lượng và lợi nhuận. Liệu tích tụ có thể cần phải thường xuyên được làm sạch bằng phương pháp thủ công với mức độ đáng báo động trừ khi áp dụng đúng công nghệ để duy trì mọi thứ diễn ra suôn sẻ.

Đối với dòng liệu chảy

Tháp sấy sơ bộ, dưới hình thức nào đó đã đi vào vận hành kể từ những năm 1920. Thiết kế ngày nay có thể lên tới 6 tầng tháp, cao tới 35 m. Chúng hoạt động rất hiệu quả, nhiệt độ và vận tốc cao trong sấy sơ bộ khiến cho chúng dễ bị tích tụ liệu. Liệu nóng hơn dễ bám dính hơn, bám vào các thành bên của các máng dẫn liệu và các hộp che chắn, ống đứng và những chỗ khác nữa. Việc sử dụng nhiên liệu và nguyên liệu thay thế thậm chí có thể khiến cho tình hình trở nên tồi tệ hơn. Các cục liệu tích tụ lớn thậm chí có thể bít kín hoàn toàn đầu ra của cyclone. Nếu không được kiểm tra, liệu tích tụ có thể hình thành nhanh chóng và ngăn cản hoàn toàn dòng liệu chảy, gây dừng vận hành ngoài kế hoạch và thất thoát sản xuất.

Một ngày tồi tệ ở văn phòng

Dòng liệu chảy kém cũng ảnh hưởng tới các đội bảo trì, không chỉ khiến họ phải rời bỏ các công việc quan trọng mà còn cho thấy những nguy cơ rủi ro nghiêm trọng về sức khỏe và an toàn. Đó là do cách thức loại bỏ liệu tích tụ truyền thống là thực hiện chương trình vệ sinh thường xuyên, giao cho người lao động các vòi phun nước kéo dài qua các lỗ thăm. Một người công nhân đi lên tháp, mặc một bộ áo liền quần dày, loại quần áo bảo hộ cá nhân chịu nhiệt cao (PPE) và các vòi phun nước áp lực cao để phun vào liệu loại bỏ tắc nghẽn. Mặc dù có các rủi ro, công việc này thường được thực hiện trong khi sấy sơ bộ vẫn đang hoạt động, phát ra sức nóng khủng khiếp và thậm chí một số liệu nóng chảy thổi ngược trở lại. Tiếp xúc với nhiệt, xử lý thủ công, không gian chật chội và khó xử lý, thậm chí chính PPE cũng khiến cho việc vệ sinh sấy sơ bộ trở thành một trong những công việc khó chịu nhất trong nhà máy xi măng.

Cải thiện dòng chảy và nâng cao độ an toàn

Cải thiện duy nhất lớn nhất đối với sự an toàn và hiệu suất sấy sơ bộ chính là sử dụng các súng bắn khí. Các súng bắn khí này có một lịch sử lâu dài trong việc giải quyết các vấn đề về dòng liệu liên quan đến các hoạt động xử lý liệu rời. Trong quá trình sản xuất xi măng, chúng được sử dụng để thông tắc các máng dẫn và các phễu nạp để đưa liệu siêu nóng đi qua quá trình làm nguội. Trong sấy sơ bộ, các súng bắn khí loại bỏ liệu tích tụ khỏi thành ống đứng, các đường ống cấp liệu và ở những chỗ khác để ngăn ngừa tắc nghẽn.

Súng bắn khí hoạt động ra sao

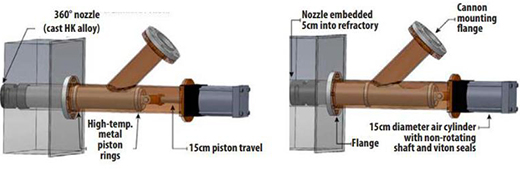

Súng bắn khí phóng ra các tia khí mang áp lực rất mạnh từ một bình chứa qua một tổ hợp đường ống tới vòi phun chuyên dụng, loại bỏ bất kỳ liệu tích tụ nào ra khỏi các bề mặt và đưa nó trở lại quá trình. Các bộ phận cơ bản của súng bắn khí bao gồm một bình chứa khí, van tác động nhanh có cơ chế kích hoạt và một vòi phun để phân bố khí hiệu quả nhất, loại bỏ các tích tụ liệu.

Thường được lắp đặt thành dãy được tính toán cẩn thận và theo một trình tự chính xác để đạt được hiệu quả tối đa, hệ thống có thể được định giờ để đáp ứng tốt nhất các điều kiện quá trình cụ thể hoặc các đặc tính nguyên liệu. Khí thổi giúp phá vỡ các tích tụ liệu và làm thông thoáng các đường đi bị tắc nghẽn, giúp cho các chất rắn hoặc khí khôi phục lại dòng chảy binh thường. Để tùy chỉnh lắp đặt súng bắn khí theo điều kiện môi trường hoạt động, các đặc tính kỹ thuật riêng của khí thổi có thể đạt được thông qua điều chỉnh áp suất vận hành, thể tích bình chứa, thiết kế van và hình dạng vòi phun.

Trải qua nhiều năm, công nghệ đã phát triển tới điểm mà công tác lắp đặt và bảo trì đều có thể thực hiện được an toàn mà không cần phải dừng hoạt động hoặc tiếp xúc với nhiệt nóng gắt. Việc sử dụng súng bắn khí tách biệt con người ra khỏi môi trường vận hành khắc nghiệt ở trung tâm nhà máy xi măng.

Áp lực thấp, hiệu quả cao

Súng bắn khí áp lực thấp hiện nay cung cấp một xung lực mạnh qua vòi phun chịu nhiệt cao được thiết kế đặc biệt, được bố trí để làm sạch tiết diện xác định bên trong khu vực dòng chảy. Cho đến gần đây, chúng được lắp tựa vào các bình khí nặng hàng trăm kg, với các van quay vào trong kích nổ thẳng qua bình chứa. Việc bảo trì van đòi hỏi phải tháo dỡ toàn bộ bình khí, yêu cầu một lượng nhân công và thời gian đáng kể, đặt ra các vấn đề an toàn tiềm ẩn do trọng lượng của các thiết bị. Các loại trước đây cũng có các van kích nổ âm có khả năng bắn nhầm do tụt áp, bỏ qua trình tự bắn và gây thêm gánh nặng cho hệ thống khí nén.

Trước đây, các vòi phun thường được hàn vào thành bình chứa, nhô lên qua vật liệu chiu lửa. Ở đây, môi trường nóng và ăn mòn làm mòn chúng rất nhanh, cần được thay thế trong ít nhất 3 - 6 tháng. Bảo trì đúng cách trong trường hợp này yêu cầu phải làm nguội hoàn toàn, cần có lối vào với không gian chật hẹp và làm việc ở trên cao. Điều này không chỉ làm tăng nguy cơ con người tiếp xúc với nguy hiểm, mà việc tháo dỡ cũng có thể gây nứt vỡ vật liệu chịu lửa. Hơn nữa, thiết kế vòi phun ống thế hệ đầu tiên thậm chí có thể gây ra trường hợp liệu tích tụ bên trong đường ống.

Hình 3. Các vòi phun có thể điều chỉnh được chỉ tiếp xúc với dòng liệu trong tích tắc nó cẩn để thực hiện cú bắn. ®Martin Engineering 2023.

Cải tiến súng ban khí

Thập kỷ qua đã chứng kiến một cuộc cách mạng về công nghệ súng bắn khí. Các kỹ sư đã điều chỉnh lại bản vẽ, từ thời điểm khí nén đi vào bình chứa đến lúc nó tiếp xúc với nguyên liệu. Điều này khiến cho súng bắn khí hiện đại hiệu quả hơn, tiết kiệm chi phí hơn và quan trọng nhất là an toàn hơn khi lắp đặt và bảo trì.

Súng bắn khí hiện gọn gàng hơn và nhẹ hơn với hiệu quả và công suất lớn hơn. Các nhà cung cấp đang cải tiến cách thức chế tạo, lắp ráp, bảo trì và cung cấp năng lượng cho chúng để tối đa hóa sản xuất và giảm cả thời gian dừng hoạt động lẫn tổng chi phí vận hành, đồng thời đóng góp đáng kể vào việc nâng cao độ an toàn.

Các vòi phun thông minh và sử dụng an toàn hơn

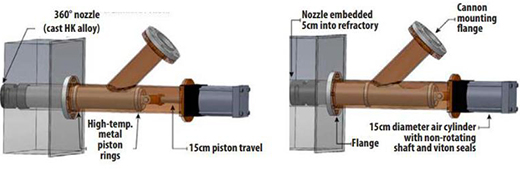

Một trong những cải tiến hiệu quả nhất chính là tổ hợp lắp ráp hình chữ Y đã được cấp bằng sáng chế cho phép bảo trì và thay thế vòi phun an toàn từ bên ngoài mà không cần phải tháo dỡ bình chứa hoặc phá dỡ vật liệu chịu lửa. Hệ thống cho phép các kỹ thuật viên lắp thiết bị lên các lò, thiết bị sấy sơ bộ, máy làm nguội clinker vào các vị trí nhiệt độ cao khác trong khi quá trình sản xuất tiếp tục diễn ra. Điều này làm giảm đáng kể việc dừng vận hành liên quan tới các giải pháp bảo trì và thay thế truyền thống.

Hình 4. Khoan để lắp súng bắn khí mới lên thiết bị sấy sơ bộ đang hoạt động bởi một chuyên gia đã qua đào tạo. ®Martin Engineering 2023.

Các seri vòi phun súng bắn khí mới có thể điều chỉnh co rút đã được phát triển đặc biệt cho các ứng dụng nhiệt độ cao, kéo dài vào bên trong dòng liệu chỉ trong thời gian đốt để bảo vệ vòi phun khỏi bị quá nhiệt và mài mòn quá mức. Các vòi phun thông minh này cho phép lắp đặt riêng súng và vòi phun. Vòi phun có thể tiếp cận được để kiểm tra hoặc bảo trì trong quá trình sản xuất mà không cần phải dừng quá trình hoặc tháo súng ra. Điều này giải quyết được 2 vấn đề thường thấy - loại bỏ hiệu quả các tích tụ liệu ở khu vực khó tiếp cận mà không phải dừng hoạt động, lao động thủ công hoặc rủi ro về an toàn, đồng thời kéo dài được tuổi thọ vòi phun. Hơn nữa, có thể bảo trì thiết bị từ bên ngoài bình chứa mà không gây ảnh hưởng tới vật liệu chịu lửa.

Rất nhiều nhà thiết kế chủ động đưa vào các giá đỡ lắp đặt súng bắn khí trong thiết kế mới, để có thể trang bị trong tương lai mà không cần đưa vào các bình chứa hoặc kéo dài thời gian dừng hoạt động. Công nghệ mới thậm chí đã được phát triển để lắp đặt các súng bắn khí vào các ứng dụng có nhiệt độ cao mà không phải dừng hoạt động. Điều này có nghĩa là có thể lắp đặt an toàn các thiết bị lên sấy sơ bộ, các máy làm nguội clinker và ở các vị trí có nhiệt độ cao khác trong khi sản xuất vẫn tiếp tục diễn ra.

Bảo trì van dễ dàng

Ở trung tâm hệ thống súng bắn khí là tổ hợp van cần phải được kiểm tra thường xuyên và thỉnh thoảng phải được bảo trì hoặc thay thế. Để có thể thực hiện bảo trì mà không cần phải dừng hoạt động, các bình khí với dung tích chứa thông thường từ 35 - 150 lít hiện được lắp với các van hướng ra ngoài để có thể tháo ra mà không cần phải tháo bình khí. Điều này khiến cho một người công nhân có thể tiếp cận dễ dàng từ bên ngoài bình chứa và loại bỏ các vấn đề xử lý thủ công.

Các van tác động nhanh hiện đại có thể xả toàn bộ bể chứa trong tích tắc, tạo ra một lực cường độ cao tại đầu ra vòi phun đi qua thành bể chứa hoặc đường ống. Thiết kế mới đưa vào giải pháp van hỗn hợp (Hybrid) tạo ra nhiều lực hơn, sử dụng ít khí hơn và đơn giản hóa công tác bảo trì trong những ứng dụng phức tạp với ngân sách hạn chế.

Một cải tiến nữa là phát triển các van kích hỏa dương phản ứng với sự gia tăng áp suất khí được cấp bởi một van điện từ. Van này có thể lắp cách xa súng bắn khí. Không giống như các thiết kế kích hỏa bằng áp lực âm, súng bắn được trang bị loại van này sẽ không ngẫu nhiên phóng điện trong trường hợp bị sụt áp, do đó lỗi nguồn cấp khí hoặc đường dây bị đứt không thể kích hoạt nó đột ngột được. Thiết kế van tốc độ cao được lắp lên bình chứa khí nhỏ hơn, mang lại lực phóng điện cao hơn so với các van lắp trên các bình chứa lớn hơn ít hiệu quả hơn. Thế hệ van mới mang lại lực bắn gấp hai lần so với các thiết kế trước đây, tiết kiệm được năng lượng nhờ sử dụng khoảng một nửa dung tích khí nén.

Lắp đặt mà không cần phải dừng hoạt động

Trứớc đây, khi các vấn đề tích tụ liệu trở thành vấn đề thường xuyên gặp phải thì người xử lý sẽ hoặc phải chịu đựng nó cho đến lần dừng theo kế hoạch tiếp theo hoặc phải chấp nhận dừng vận hành tốn kém để lắp đặt một hệ thống súng bắn khí tốt hơn. Điều này có thể gây thất thoát hàng trăm ngàn USD/ngày do thất thoát sản xuất.

Khả năng để tránh dừng hoạt động và bảo trì an toàn các hệ thống này đã trở thành một ưu tiên cơ bản trong các thiết kế mới. Có thể tiến hành lắp bổ sung mà không cần phải được cấp giấy phép thực hiện nóng hoặc kéo dài thời gian dừng hoạt động.

Martin Engineering là Công ty phát minh ra việc kích nổ áp lực thấp sử dụng khí nén được liên kết mạng, và đã thương mại hóa công nghệ mới đã được cấp bằng sáng chế cho lắp đặt các súng bắn khí mà không cần phải dừng hoạt động. Điều này cho phép các kỹ thuật viên lắp đặt các thiết bị lên sấy sơ bộ, các máy làm nguội clinker và ở các vị trí có nhiệt độ cao khác trong khi hoạt động sản xuất vẫn tiếp tục diễn ra.

Đầu mũi khoan lõi chuyên dụng được thiết kế để tạo ra đường kính lỗ khoan chính xác ở góc chính xác cần thiết. Ngay khi lõi khoan được lắp an toàn vào thành bình chứa, van cách ly được chèn vào để bảo vệ chống nhiệt và bắn ngược lại. Sau đó, các kỹ thuật viên gắn tổ hợp đường ống chữ Y vào mà không gây gián đoạn quá trình. Công nghệ này giảm đáng kể thời gian dừng tốn kém so với các phương pháp lắp đặt truyền thống, mà yêu cầu các quá trình nhiệt độ cao sẽ phải dừng lại để thực hiện khoan lõi và lắp ráp súng bắn khí.

Kiểm soát lưu lượng

Dòng liệu đi qua tháp sấy sơ bộ chỉ mất vài giây, nhưng sự tắc nghẽn có thể gây dừng hoạt động nhiều giờ hoặc nhiều ngày mà không thể khôi phục lại được. Trong khi việc lắp đặt súng bắn khí cũ có thể giúp giảm bớt các tích tụ liệu và tắc nghẽn, chúng lại vô tình tạo ra những vấn đề mới vì chúng không được thiết kế với ý tưởng lắp đặt hoặc bảo trì an toàn, khiến cho người lao động có nguy cơ gặp rủi ro khi thực hiện các công việc vệ sinh khó khăn.

Với những tiến bộ về công nghệ súng bắn khí đạt được trong những năm gần đây, các nhân viên vận hành nhà máy xi măng giờ có thể thực hiện kế hoạch sản xuất dài hạn đảm bảo duy trì dòng liệu chảy, giảm bớt thời gian dừng hoạt động, gia tăng hiệu suất và quan trọng là cải thiện độ an toàn cho người lao động.

Brad Pionschinske, Giám đốc sản phẩm súng bắn khí toàn cầu, Martin Engineering

Nguyễn Thị Kim Lan dịch từ Global Cement Magazine số tháng 4/2023

VLXD.org

Sitemap

Sitemap Cá cược game

Cá cược game