Các mỏ đá vôi để sản xuất clinker thường có đá vôi chất lượng tốt và đá vôi lẫn các tạp chất, nhiều nhất vẫn là MgCO3. Khi hàm lượng MgCO3>5%. Quá trình khai thác đá vôi thường phải tách bỏ những vỉa đá có lẫn hàm lượng MgCO3 cao, dẫn đến lãng phí tài nguyên và tăng chi phí khai thác.

Nghiên cứu này đã sử dụng CaF2, CaSO4 và tăng hàm lượng Fe2O3 trong phối liệu để ổn định hàm lượng MgO trong khoáng và trong pha thủy tinh. Kết quả đạt được, có thể sản xuất clinker xi măng portland với hàm lượng MgO lên đến 8,82% vẫn đảm bảo các tính chất cơ lý của xi măng.

1. Nguyên liệu sử dụng trong nghiên cứu

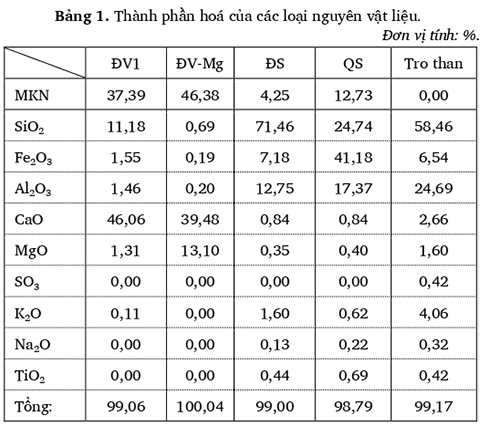

- Đá vôi lẫn sét (ĐV1): Xi măng Vicem Hoàng Thạch

- Đá vôi cao MgO (ĐV - Mg): Xi măng Vicem Hoàng Thạch

- Đá sét (ĐS): Xi măng Vicem Hoàng Thạch

- Đất giàu sắt (quặng sắt) (QS): Xi măng Vicem Sông Thao

- Than cám (Than): Xi măng Vicem Hoàng Thạch (than đã nghiền mịn được lấy trong silo than mịn của nhà máy).

- Thạch cao (TCL): Thạch cao Lào, có hàm lượng SO3 lớn hơn 45%; Xi măng Vicem Hoàng Thạch.

- Canxi florua (CaF): là đá tự nhiện, có hàm lượng CaF2 lớn hơn 70%.

2. Phân tích nguyên liệu và phối trộn nguyên liệu

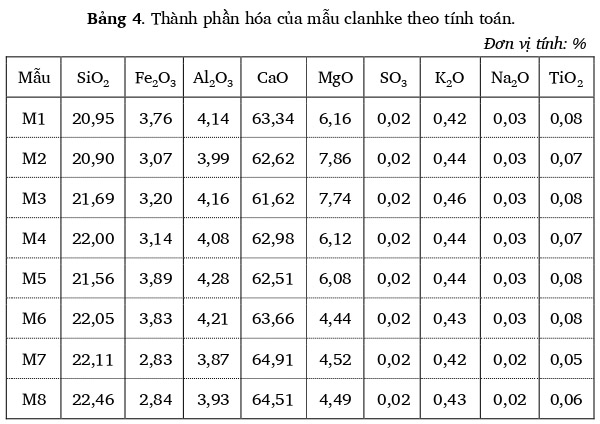

Các nguyên liệu được đập nhỏ, đồng nhất sau đó lấy mẫu trung bình và phân tích thành phần hoá. Các nguyên liệu có thành phần hoá trung bình trong Bảng 1.

Độ tro khô của than: Ak = 25,72%; Nhiệt trị của than (do nhà máy cung cấp): Q = 5.500 kcal/kg.

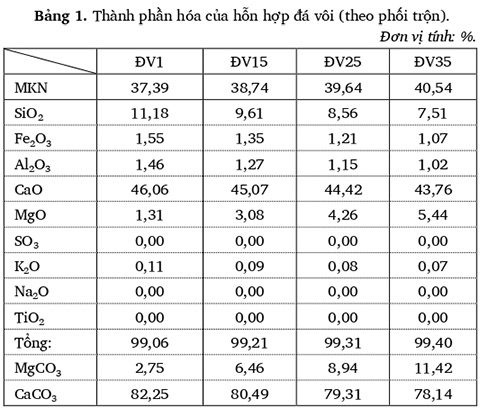

Để tăng hàm lượng MgO trong phối liệu, nhóm đề tài thực hiện phối trộn ĐV1 và ĐV - MgO theo tỷ lệ như sau:

- ĐV15: 85% ĐV1 + 15% ĐV - MgO;

- ĐV25: 75% ĐV1 + 25% ĐV - MgO;

- ĐV35: 65% ĐV1 + 35% ĐV - MgO

Theo số liệu phân tích hóa của các mẫu đá vôi có thành phần không đáp ứng tiêu chuẩn TCVN 6072:2013 - Đá vôi để sản xuất clinker xi măng portland. Chỉ tiêu quy định trong TCVN 6072:2013 là: Hàm lượng CaCO3 không nhỏ hơn 85%; Hàm lượng MgCO3 không lớn hơn 7%. Các mẫu đá vôi được phối trộn đáp ứng yêu cầu nghiên cứu của đề tài (hàm lượng CaO nhỏ hơn 49% và hàm lượng MgCO3 lớn hơn 5%).

3. Tính toán các cấp phối phối liệu để chế tạo clinker xi măng

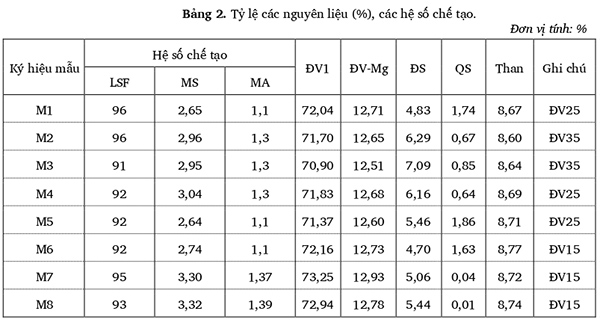

Trong nghiên cứu này, nhóm đề tại lựa chọn hệ số chế tạo như sau:

LSF: 91 - 96; MS: 2,2 - 3,3; MA: 1,1 - 1,4.

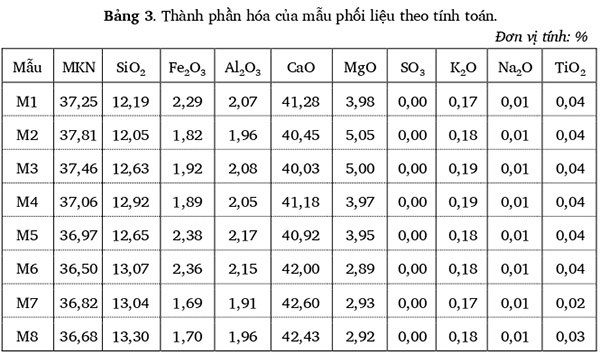

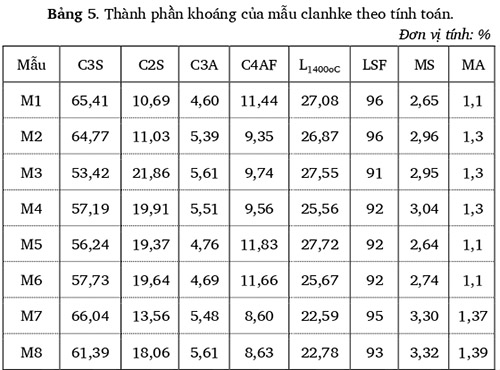

Dựa trên hệ số chế tạo, thành phần hóa của các nguyên liệu, nhóm đề tài tính toán lựa chọn các bài phối liệu sau:

4. Chế tạo mẫu nung clinker và xác định các tính chất cơ lý xi măng

Các nguyên liệu được định lượng theo Bảng 5, sau đó được nghiền mịn. Hôn hợp nguyên liệu sau khi được nghiền mịn ta thu được mẫu phối liệu, mẫu này được để nghiên cứu các nội dung tiếp theo.

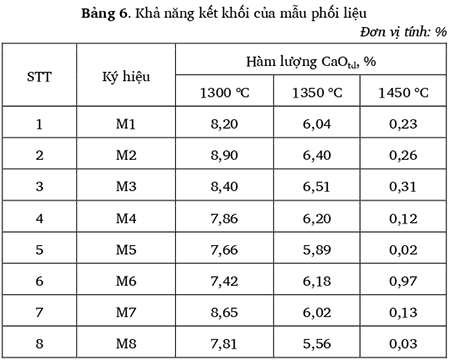

4.1. Đánh giá khả năng kết khối của phối liệu

Khả năng kết khối của mẫu phối liệu được đánh giá thông qua hàm lượng vôi tự do có trong clinker. Các mẫu phối liệu được nung trong lò điện tại các nhiệt độ 1.300°C, 1.350°C, 1.450°C, sau đó xác định hàm lượng vôi tự do. Kết quả được thể hiện trong Bảng 6.

Nhận xét: Dựa trên kết quả phân tích vôi tự do các mẫu clinker ta thấy, nhiệt độ nung tăng thì hàm lượng vôi tự do giảm. Các cấp phối đều phản ứng tốt khi đạt nhiệt độ 1450°C.

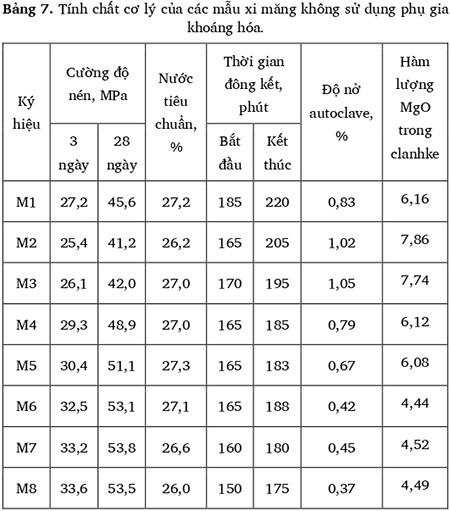

4.2. Đánh giá các tính chất cơ lý của xi măng

Nhóm đề tài dùng phối liệu không có phụ gia khoáng hóa và sử dụng phụ gia khoáng hóa CaF2 hoặc CaSO4.

Để đánh giá chất lượng clinker, nhóm dự án tiến hành nung khối lượng lớn mẫu phối liệu trong lò gas thí nghiệm. Tốc độ nâng nhiệt khoảng 200°C trong 30 phút cho đến khi đạt 1450°C, lưu ở nhiệt độ này 45 phút sau đó tắt lò và thổi gió làm nguội mẫu đến khi đạt nhiệt độ môi trường.

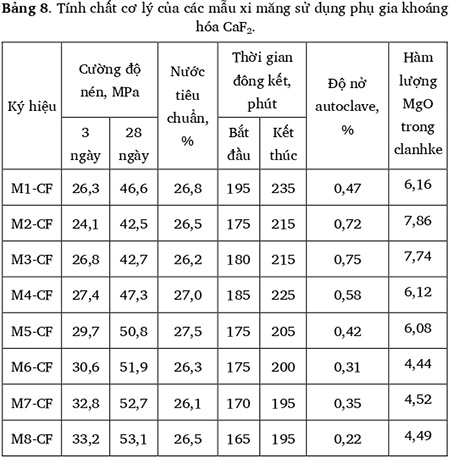

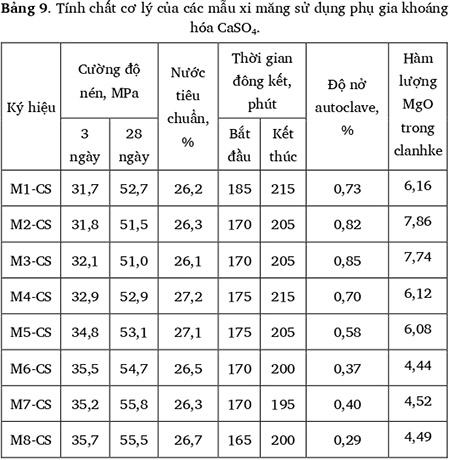

Sau khi các mẫu được nung và làm nguội sẽ được nghiền mịn trong máy nghiền thí nghiệm với 4% thạch cao đến độ mịn còn lại trên sàng 0,08 mm nhỏ hơn 10% để xác định các tính chất cơ lý theo yêu cầu kỹ thuật của xi măng portland (TCVN 2682:2020). Chất lượng mẫu xi măng được thể hiện trong Bảng 7, Bảng 8, Bảng 9.

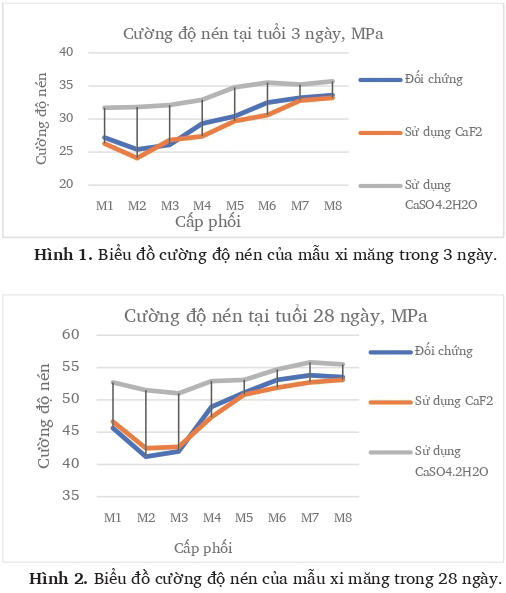

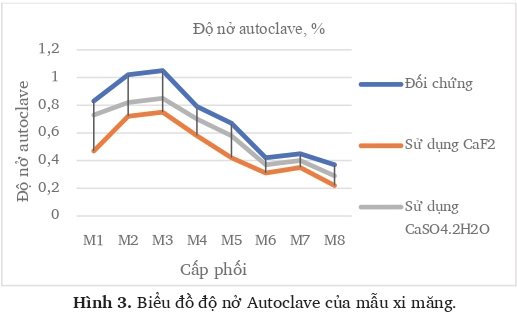

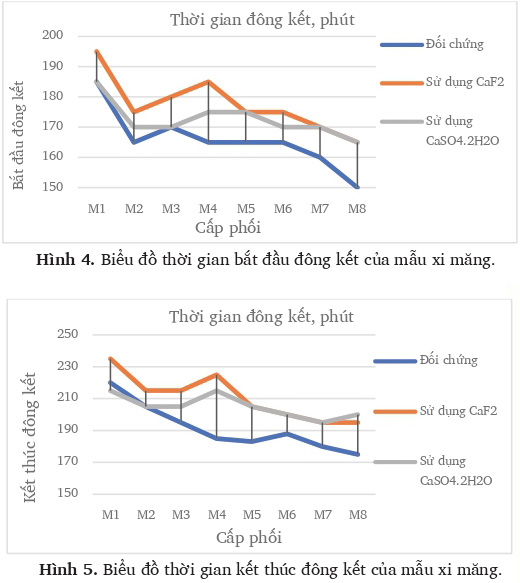

Nhận xét: Qua kết quả xác định tính chất cơ lý xi măng, cường độ nén của mẫu xi măng tăng khi hàm lượng MgO trong clinker giảm. Độ nở Autoclave tăng khi hàm lượng MgO trong clinker tăng.

Các mẫu M1, M2, M3, M4 có độ nở Autoclave bằng và vượt so với tiêu chuẩn TCVN 2682:2020.

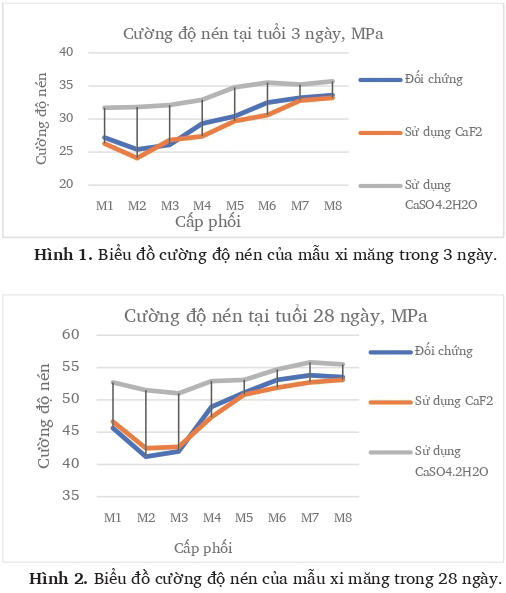

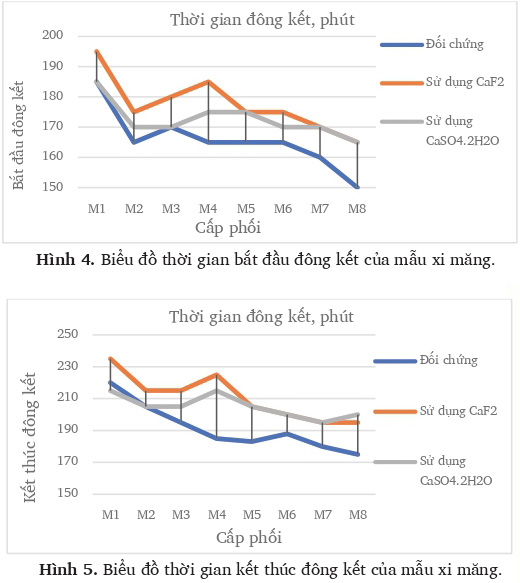

Nhận xét: Khi sử dụng phụ gia khoáng hóa CaF2, cường độ nén của các mẫu xi măng gần như không thay đổi, tuy nhiên độ nở Autoclave của các mẫu giảm đi đáng kể và toàn bộ các mẫu trong nghiên cứu đều đạt độ nở trong giới hạn cho phép. Thời gian đông kết của các mẫu xi măng có sử dụng phụ gia khoáng hóa CaF2 kéo dài hơn so với mẫu không sử dụng phụ gia khoáng hóa.

Nhận xét: Khi sử dụng phụ gia khoáng hóa CaSO4.2H2O, cường độ nén của các mẫu xi măng tăng đáng kể, tuy nhiên độ nở Autoclave của các có giảm nhưng thay đổi không nhiều, mẫu M2-CS và M3-CS có độ nở Autoclave vẫn vượt tiêu chuẩn cho phép. Thời gian đông kết của các mẫu xi măng có sử dụng phụ gia khoáng hóa CaSO4.2H2O thay đổi không nhiều so với mẫu không sử dụng phụ gia khoáng hóa.

Một số biểu đồ so sánh các tính chất cơ lý của mẫu xi măng.

- Về cường độ nén

- Về độ nở Autoclave

- Về thời gian đông kết

5. Kết luận

- Có thể sử dụng đá vôi có hàm lượng MgCO3 lên đến 8,9% và hàm lượng CaCO3 lớn hơn 80% để sản xuất clinker xi măng mà không cần sử dụng phụ gia khoáng hóa. Tuy nhiên, cường độ nén của mẫu xi măng tạo ra từ clinker này không đạt mác 50 Mpa.

- Trong trường hợp sử dụng phụ gia khoáng hóa CaF2, có thể sử dụng đá vôi có hàm lượng MgCO3 lên đến 11,4% và hàm lượng CaCO3 lớn hơn 78,2% để sản xuất clinker xi măng. Tuy nhiên, việc sử dụng phụ gia khoáng hóa này trong sản xuất xi măng công nghiệp sẽ ảnh hưởng lớn đến môi trường.

- Có thể sử dụng phụ gia khoáng hóa CaSO4.2H2O trong khi dùng đá vôi có hàm lượng MgCO3 lên đến 8,9% và hàm lượng CaCO3 lớn hơn 79,3% để sản xuất xi măng. Việc dụng phụ gia khoáng hóa CaSO4.2H2O hạn chế được một phần độ nở Autoclave và tăng cường độ của mẫu xi măng. Tuy nhiên, cần chú ý đến tỷ lệ SO3/kiềm theo khuyến cáo của nhà cung cấp thiết bị, công nghệ để đảm bảo quá trình vận hành (giá trị khuyến cáo tỷ lệ SO3/kiềm của clinker trong khoảng 0,8 - 1,1.

Tài liệu tham khảo

[1]. PGS. TS. Bùi Văn Chén (1984), Kỹ thuật sản xuất xi măng và chất kết dính, Trường Đại học Bách khoa, Hà Nội.

[2]. Harold F.W. TayLor (1997), Cement chemistry, Academic Press Inc., London.

[3]. Akin Altun (1999), “Effect of CaF2 and MgO on sintering of cement clinker”, Cement and Concrete research.

[4]. M.M Ali and A.K Mullick (1998), “Volume stabilisation of high MgO cement effect of curing condition and fly ash addition”, Cement and Concrete research, vol 28.

[5]. Pei-wei Gao (2005), “Soundness evaluation of concrete with MgO”, Construction and building materials, Science direct.

[6]. Odler, Ivan (2000), Special Inorganic Cements Modern Concrete Technology Series, Taylor & Francis Routledge.

[7]. W.A. Klemm (1979), “Effects of CaF2 mineralization on silicates and melt formation in Portland cement clinker” Cement and Concrete research.

[8]. Xiaocun liu, Yanjun Li (2005), “Effect of MgO on the composition and properties of alite-sulphoaluminate cement”, Cement and Concrete research, Science direct

Nguồn: ximang.vn (TH/ JOMC)

Sitemap

Sitemap Cá cược game

Cá cược game