Bê tông cốt liệu nhẹ khối lượng thể tích dưới 11.900kg/m3, có cường độ tương đương bê tông thường và nhẹ hơn khoảng 25 - 35%. Bê tông cốt liệu nhẹ khắc phục hạn chế của bê tông truyền thống, giúp việc thiết kế công trình mềm dẻo hơn và đem lại hiệu quả kinh tế cao. Ở nước ta đã chế tạo được bê tông cốt liệu nhẹ, tuy nhiên cường độ còn thấp và chủ yếu ứng dụng làm vật liệu cách nhiệt, các cấu kiện trong xây dựng dân dụng. Bê tông cốt liệu nhẹ chịu lực (cường độ cao) chưa được quan tâm nghiên cứu, thiết kế để phát triển loại vật liệu này trong các kết cấu chịu tải trọng lớn.

Theo tiêu chuẩn châu Âu EN 206-1:2000, bê

tông nhẹ có khối lượng thể tích nhỏ hơn 2.000kg/m3 và cường độ chịu nén

dao động từ 8 - 80MPa (mẫu trụ). Bê tông nhẹ chịu lực theo ACI 213R-03

là bê tông có khối lượng thể tích từ 1.120 - 1.920kg/m3 và cường độ chịu nén ngày 28 ngày tối thiểu là 17MPa.

Có thể thấy rằng, khi khối lượng thể tích giảm từ 2.400kg/m3 trong bê tông truyền thống xuống còn 1.900kg/m3

đối với bê tông nhẹ thì có thể giảm bớt trọng lượng bản thân của kết

cấu một cách đáng kể, giúp tiết kiệm được cốt thép và cốt thép dự ứng

lực, giảm chi phí xây dựng. Nếu sử dụng trong công trình cầu, tĩnh tải

bản thân của kết cấu giảm cho phép vượt khẩu độ dài hơn, sử dụng các

loại trụ và nền móng đơn giản và giảm tiết diện bề mặt của cấu kiện dầm.

Ngoài ra, việc sử dụng bê tông cốt liệu nhẹ trong sửa chữa và cải tạo

cầu thường làm tăng khả năng chịu tải trọng động của các kết cấu cầu cũ.

Trên

thực tế, bê tông cốt liệu nhẹ đã được sử dụng thành công và phổ biến

trong xây dựng nói chung và xây dựng cầu nói riêng từ hơn 70 năm qua

trên thế giới. Một nghiên cứu về vật liệu này đã tổng hợp rằng hơn 300

cầu nhẹ được xây dựng ở Bắc Mĩ, tối thiểu 100 cái đã xây dựng ở Liên Xô

cũ, một số lượng đáng kể đã được thực hiện ở châu Âu và đặc biệt hơn

2.000 cầu nhẹ nhịp ngắn đã được xây dựng ở Alberta, Canada. Rõ ràng,

việc sử dụng bê tông cốt liệu nhẹ trong xây dựng cầu không phải là mới

trên thế giới, tuy nhiên vẫn hoàn toàn mới mẻ ở Việt Nam.

Những

năm gần đây, ở nước ta, bê tông cốt liệu nhẹ đã bắt đầu được quan tâm,

sản xuất và sử dụng làm vật liệu cách nhiệt, gạch block, các tấm bản

dùng trong xây dựng dân dụng. Tuy vậy, các loại bê tông này có khả năng

chịu lực khá giới hạn, cường độ chịu nén tuổi 28 ngày chỉ đạt khoảng 25 -

30MPa, do đó chưa thể ứng dụng trong các kết cấu chịu tải trọng lớn như

kết cấu cầu.

Trên thực tế, nguồn nguyên liệu đầu vào cho sản

xuất bê tông cốt liệu nhẹ ở nước ta vẫn còn khá hạn chế, đặc biệt là các

loại cốt liệu nhẹ chất lượng cao, gây khó khăn cho việc sản xuất các

loại bê tông cốt liệu nhẹ cường độ cao. Do đó, cần quan tâm nghiên cứu

thành phần bê tông cốt liệu nhẹ trên cơ sở vật liệu trong nước nhằm cải

thiện các đặc tính cơ học để có thể phát triển loại vật liệu này trong

các kết cấu chịu tải trọng lớn.

Vật liệu sử dụng và phương pháp nghiên cứu

Vật

liệu chế tạo bê tông cốt liệu nhẹ cũng bao gồm các thành phần cơ bản là

cốt liệu, chất kết dính, nước và phụ gia (nếu cần). Trong đó, cốt liệu

nhẹ sử dụng có thể có nguồn gốc tự nhiên hoặc nhân tạo. Hiện nay, các

loại cốt liệu nhân tạo là lựa chọn tốt nhất để chế tạo bê tông nhẹ chịu

lực, trong đó phổ biến nhất là sét nở (keramzit).

1. Vật liệu sử dụng

-

Cốt liệu lớn: Nghiên cứu lựa chọn sử dụng cốt liệu nhân tạo là sỏi

keramzit. Những hạt sỏi gốm thường có hình cầu hoặc hình bầu dục, được

sản xuất bằng cách nung nở phồng đất sét dễ chảy. Sét khô và nở trong lò

quay ở nhiệt cao khoảng 1.100 - 1.200ºC, khi đi qua vùng đốt. Sản phẩm

cuối cùng là sét nở với bề mặt gốm cứng.

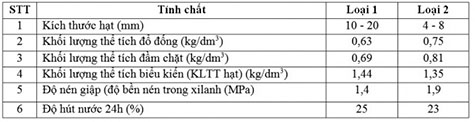

Các đặc trưng cơ lý của

hai loại keramzit (Hình 2.1) do Công ty Bemes (Vĩnh Cửu) - Việt Nam sản

xuất, sử dụng trong nghiên cứu được trình bày ở Bảng 2.1.

Bảng 2.1. Các tính chất cơ lý của sỏi keramzit -

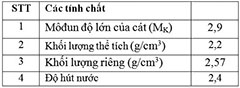

Cốt liệu nhỏ sử dụng trong nghiên cứu là cát vàng sông Hồng có thành

phần hạt của cát đạt tiêu chuẩn TCVN 7570-2006. Các tính chất vật lý của

cát được giới thiệu ở Bảng 2.2.

- Xi măng sử dụng là xi măng poóc lăng Bút Sơn PC40, có các chỉ tiêu kỹ thuật thỏa mãn tiêu chuẩn TCVN 2682-1992.

-

Bột khoáng siêu mịn hoạt tínhsử dụng trong nghiên cứu là muội silic

(silica fume) loại Sikacrete PP1 của hãng Sika, thành phần là hoạt chất

đioxit silic cực mịn, kích thước hạt < 0,1mm và khối lượng riêng là

2,2g/cm

3.

Bảng 2.2. Các tính chất vật lý của cát

-

Phụ gia siêu dẻo sử dụng loại phụ gia giảm nước cao cấp loại viscocrete

3.000 - 20M của hãng Sika, có thành phần là polycarboxylat cải tiến,

khối lượng riêng là 1,06g/cm3.

- Nước dùng để trộn bê tông là nước sạch lấy từ nguồn nước sinh hoạt của TP. Hà Nội.

2. Phương pháp thiết kế thành phần

Thành

phần của bê tông nặng cần lựa chọn để thỏa mãn được tính công tác và

cường độ yêu cầu. Thiết kế tối ưu là một thành phần bê tông có lượng

dùng xi măng ít nhất. Trong khi đó, đối với bê tông nhẹ, ngoài tính công

tác, cấp phối bê tông còn cần thỏa mãn đồng thời hai chỉ tiêu là khối

lượng thể tích và cường độ. Vật liệu muốn nhẹ thì cần rỗng trong khi độ

rỗng lại tỉ lệ nghịch với cường độ. Do đó, việc khống chế giới hạn trên

khối lượng thể tích của bê tông khiến việc đạt được cường độ yêu cầu trở

thành một bài toán phức tạp trong thiết kế. Ngoài ra, tính công tác của

bê tông nhẹ là một đại lượng khó điều chỉnh do cốt liệu nhẹ rỗng có độ

hút nước lớn và gây phân tầng hỗn hợp.

Cường độ bê tông nhẹ bị

ảnh hưởng bởi chất lượng cốt liệu, cường độ của vữa và tỉ lệ thể tích

của các thành phần. Cường độ của cốt liệu nhẹ luôn nhỏ hơn cường độ của

vữa nên cường độ cốt liệu ảnh hưởng lớn đến cường độ bê tông. Khi sử

dụng cốt liệu nhẹ khối lượng thể tích nhỏ và cường độ thấp để chế tạo bê

tông nhẹ chịu lực, cường độ của bê tông bị khống chế bởi các tính năng

của cốt liệu. Cường độ của vữa phụ thuộc vào loại xi măng và tỉ lệ N/X.

Để cải thiện cường độ vữa có thể giảm tỉ lệ N/X (N/CKD) và sử dụng thêm

muội silic.

Ban đầu, nhóm nghiên cứu sử dụng phương pháp thiết kế

thành phần bê tông của tiêu chuẩn ACI 211.2-98. Theo phương pháp này,

thành phần bê tông được lựa chọn dựa vào các bảng tra của tiêu chuẩn.

Nguyên tắc thiết kế tương tự phương pháp thiết kế thành phần bê tông

nặng truyền thống là dựa trên lý thuyết thể tích tuyệt đối. Các bảng tra

được điều chỉnh phù hợp với đặc thù của bê tông cốt liệu nhẹ. Tuy

nhiên, khi sử dụng các bảng tra này để lựa chọn thành phần, loại bê tông

thu được trên cơ sở cốt liệu nhẹ của Việt Nam không đạt được mục tiêu

về cường độ. Cường độ chịu nén trung bình tuổi 28 ngày của bê tông chỉ

đạt từ 25 - 30MPa khi thiết kế cho loại bê tông có cường độ ≥ 41MPa

(6000 psi). Điều này có thể lý giải là do chất lượng của cốt liệu nhẹ

khá thấp, độ nén giập trong xi lanh chỉ đạt khoảng 1,9 MPa, ảnh hưởng

rất lớn đến khả năng chịu lực của bê tông. Giải pháp đưa ra là sử dụng

một loại cốt liệu nhẹ có chất lượng tốt hơn, cải thiện cường độ phần nền

vữa xi măng và tối ưu hóa tỉ lệ thể tích giữa các thành phần.

Để

tận dụng tối đa vật liệu chế tạo trong nước, các tác giả đã tiến hành

nghiên cứu thiết kế thành phần bê tông cốt liệu nhẹ trên cơ sở tối ưu

hóa tỉ lệ thể tích và cải thiện cường độ vữa xi măng. Để đơn giản hóa

quy trình tính toán, các thành phần được phân thành hai nhóm chính, là

hồ chất kết dính và cốt liệu mịn hay vữa xi măng và các hạt cốt liệu

thô.

Trước tiên, nhóm nghiên cứu tiến hành thiết kế thành phần

vữa xi măng cải tiến (xi măng, muội silic, cát và nước) nhằm thu được

một loại vữa xi măng có cường độ chịu nén cao nhất. Tiếp theo, thành

phần bê tông cốt liệu nhẹ được tính toán trên cơ sở phối hợp thành phần

vữa tối ưu tìm được với sỏi nhẹ keramzit để đạt được bê tông có khối

lượng thể tích theo yêu cầu. Thành phần bê tông được qui định theo khối

lượng dùng cho 1m3 bê tông đầm chặt. Mẻ trộn đầu tiên của thành phần được tiến hành để kiểm tra khối lượng thể tích của bê tông tươi và độ dẻo.

Thí

nghiệm được tiến hành trên các mẫu lập phương 15x15x15 (cm), sau 28

ngày xác định khối lượng thể tích và cường độ chịu nén theo tiêu chuẩn.

Kết quả nghiên cứu thực nghiệm

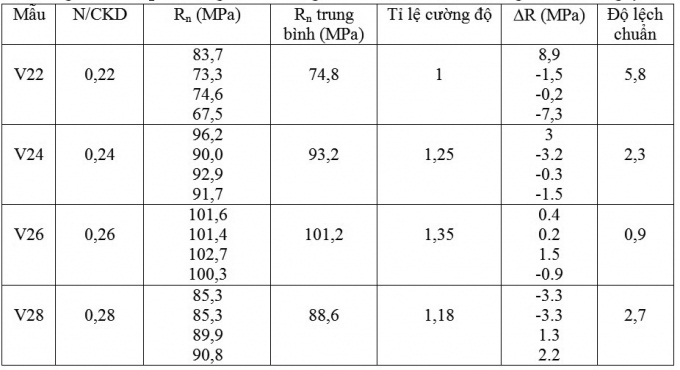

Trước

tiên, trên cơ sở xi măng poóc lăng PC40 Bút Sơn và muội silic sikacrete

PP1 của hãng Sika, vữa xi măng với tỉ lệ N/CKD bằng 0,22, 0,24, 0,26 và

0,28 được chế tạo với hàm lượng muội silic lấy theo kinh nghiệm là 10%.

Trên cơ sở các tài liệu tham khảo [5], [6], tỉ lệ cát được lựa chọn là

C/X = 1,4. Sau khi nén các mẫu vữa ở tuổi 14 ngày, lựa chọn loại vữa

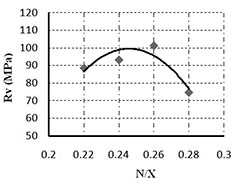

tối ưu có cường độ chịu nén lớn nhất. Kết quả thí nghiệm cường độ vữa

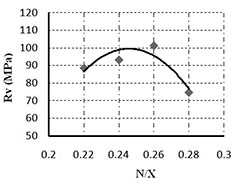

được ghi ở Bảng 3.1 và biểu diễn trên Hình 3.1.

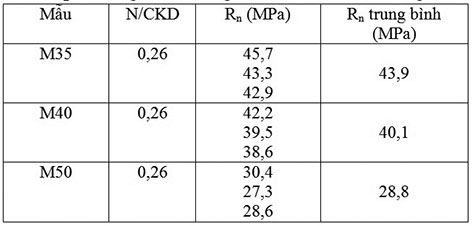

Bảng 3.1. Kết quả thí nghiệm cường độ chịu nén vữa xi măng ở tuổi 14 ngày

Hình 3.1: Biểu đồ quan hệ giữa cường độ vữa xi măng và tỉ lệ N/X

Kết

quả cho thấy, cường độ chịu nén tuổi 14 ngày của vữa xi măng đạt giá

trị lớn nhất là 100MPa khi tỉ lệ N/X = 0,26, do vậy tỷ lệ này được lựa

chọn nhằm chế tạo bê tông. Thành phần bê tông được tính toán bằng cách

điều chỉnh tỉ lệ thể tích cốt liệu nhẹ trong 1m3 bê tông và thành phần vữa tối ưu tìm được nhằm đạt được một loại bê tông có khối lượng thể tích từ 1.850 - 1.950 kg/m3. Ngoài ra, để chế tạo bê tông nhẹ cường độ cao, tỉ lệ cốt liệu nhẹ không được vượt quá 0,5m3/1m3 bê tông. Do đó, nghiên cứu lựa chọn tỉ lệ cốt liệu nhẹ thích hợp là 0,35, 0,4 và 0,5m3/1m3 bê tông và tỉ lệ thể tích vữa tương ứng lần lượt là 0,65, 0,60 và 0,50.

Cốt

liệu nhẹ được ngâm nước trong 24h và để ráo nước trong vòng 1h trước

khi đổ bê tông. Các mẻ trộn được tiến hành bằng cách trộn hồ chất kết

dính với cát và phụ gia trong vòng 3 phút và tiến hành trộn với cốt liệu

nhẹ bão hòa nước nhằm tránh việc hút nước của vữa xi măng. Độ sụt được

tiến hành đo trước khi đổ khuôn. Thí nghiệm khối lượng thể tích bê tông

tươi và bê tông sau khi đông cứng được thực hiện. Mẫu thử được bảo dưỡng

28 ngày và thí nghiệm nén theo tiêu chuẩn.

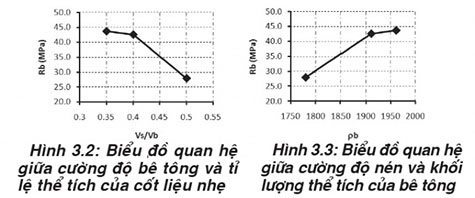

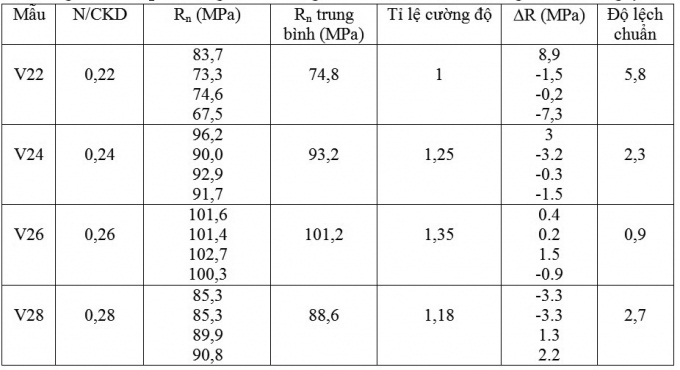

Kết quả thí nghiệm được trình bày trong Bảng 3.2 và được biểu diễn trên Hình 3.2 và 3.3.

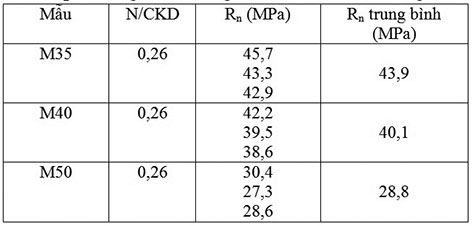

Bảng 3.2. Kết quả thí nghiệm cường độ chịu nén của bê tông cốt liệu nhẹ

Kết

quả thí nghiệm cho thấy, độ sụt thể hiện tính công tác của các cấp phối

lựa chọn đều đạt từ 15 - 20 cm. Cường độ chịu nén lớn nhất của bê tông

cốt liệu nhẹ 44MPa ở tuổi 28 ngày. Bê tông chế tạo thỏa mãn về chỉ tiêu

khối lượng thể tích như mục đích thiết kế.

Kết quả nghiên cứu cho

thấy có thể chế tạo bê tông cốt liệu nhẹ trên cơ sở vật liệu sản xuất

trong nước. Loại bê tông này có thể đạt được cường độ chịu nén là 40 -

45MPa, đáp ứng yêu cầu sử dụng trong các kết cấu chịu lực nói chung và

công trình cầu nói riêng. Do đó, bê tông cốt liệu nhẹ trên cơ sở vật

liệu trong nước có thể được sử dụng để chế tạo các bộ phận công trình

cầu như bản mặt cầu, dầm cầu, giúp giảm được tĩnh tải bản thân của công

trình. Tuy nhiên, để đạt được cường độ cao hơn cần tìm kiếm, lựa chọn

loại cốt liệu keramzit có chất lượng tốt hơn.

Theo /GTVT

Sitemap

Sitemap Cá cược game

Cá cược game