Khoảng 4 tỷ tấn clinker, thành phần chính trong xi măng, được sản xuất ra mỗi năm. Nó cũng là thành phần có nhiều CO2 nhất trong xi măng, với trung bình 850kg CO2 sản sinh ra trên mỗi tấn clinker. Điều này khiến cho ngành xi măng toàn cầu phải chịu trách nhiệm đối với khoảng 3,4 tỷ tấn CO2/năm, khoảng 7% tổng lượng CO2 toàn cầu. Với nhu cầu xây dựng đô thị trong tương lai, mức phát thải này là không thể chấp nhận được nếu ngành xi măng phải thực hiện nghĩa vụ của mình theo Kịch bản 2 Mức độ (2DS) của Cơ quan Năng lượng Quốc tế. Thay thế clinker được xác định là một giải pháp mà sẽ góp phần giảm khoảng 37% mức phát thải CO2 cần thiết.

Các vật liệu kết dính bổ sung (SCMs) đã từ lâu được sử dụng để khử giảm phát thải, cũng như các chi phí, đồng thời duy trì được các đặc tính hoạt động mong đợi của sản phẩm bê tông cuối cùng. Hai loại SCM chính là xỉ lò cao dạng hạt nghiền mịn (GGBS), từ ngành công nghiệp gang thép, và tro bay từ các trạm điện đốt bằng than. Tuy nhiên, các loại này đang bị thiếu nguồn cung, với các nguồn cung dài hạn có khả năng đang bị sụt giảm. Nhu cầu cũng sẽ tăng lên, có nghĩa rằng các loại SCM mới phải được xác định.

Đất sét nung

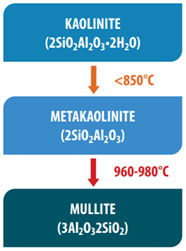

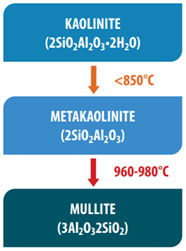

Đất sét có sẵn phổ biến trên khắp hành tinh. Tuy nhiên, không giống như puzolan tự nhiên, chúng không phải là puzolan. May mắn là, chúng có thể hoạt hoá qua quá trình nung ở nhiệt độ 750 - 850°C (Hình 1). Nhờ quá trình nung này, cao lanh và các khoáng khác trong đất sét được chuyển hoá thành metakaolin. Quá trình này là khó khăn, vì sự hoạt hoá đầy đủ đòi hỏi phải dehydroxyl hoá gần như hoàn toàn, nhưng không được quá nhiệt. Nếu như có thể đạt được sự cân bằng chuẩn xác, kết quả sẽ thu được một loại vật liệu vô định hình, có tính puzolan cao. Quá nhiệt gây ra sự chuyển hoá thêm không mong muốn sang dạng mulit trơ.

Khi đất sét nung được dùng thay thế cho clinker trong phối trộn xi măng ở mức 50%, như đã được xác định theo tiêu chuẩn EN197-5CEMII/C-M mới được cập nhật gần đây, thì có thể giảm tới 40% lượng CO2 có trong sản phẩm cuối cùng. Độ bền cơ học và hoá học cao được duy trì. Với việc áp dụng rộng rãi trên khắp hành tinh, ta sẽ thấy ngành xi măng toàn cầu góp phần vào giảm tổng lượng phát thải CO2 từ 7% xuống 4%, tất cả các ngành khác sẽ ngang bằng nhau.

Các vấn đề thực tế

Các mỏ cao lanh tinh khiết là hiếm có. Hầu hết cao-lanh là loại kết hợp giữa các khoáng như kaolit, sét halosit, illite và mutcovit. Các thành phần này thường được pha trộn cùng với các tạp chất như các muối kiềm, carbonate - thường là can xi và magie, và các oxit, ví dụ oxit sắt.

Hình 1: Sự hoạt hoá của đất sét qua quá trình nung là khó khăn, đòi hỏi phải kiểm soát cẩn thận nhiệt độ quá trình.

Điều này khiến cho việc xử lý nhiệt gặp nhiều thách thức hơn so với cao lanh tinh khiết. Đó là vì metakaolin có độ hoạt hoá cao và có thể trải qua các phản ứng thiêu kết cùng với các tạp chất để tạo ra các phụ phẩm trơ, không puzolan. Cũng như việc làm giảm lượng sản phẩm mong muốn, các loại này có thể gây bít tắc máy công nghệ và gây trì hoãn sản xuất.

Khi thiết kế một quy trình công nghệ sản xuất đất sét nung, điều quan trọng phải nhớ rằng đất sét không phải là "đất sét". Thành phần các khoáng và các tạp chất đóng một vai trò quan trọng trong quá trình và phải được xem xét cân nhắc, giống như quá trình sản xuất xi măng.

Năng lực của Fives FCB

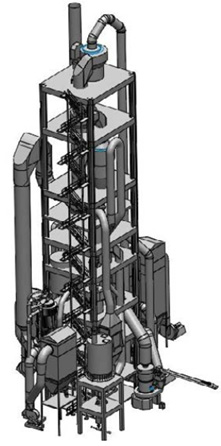

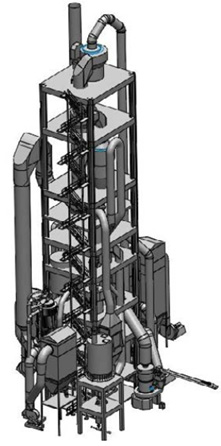

Nhận thức được tiềm năng rất lớn của đất sét nung trong sản xuất xi măng thấp CO2, Fives FCB, Bộ phận Xi măng và Khoáng sản thuộc Tập đoàn Fives, đã xây dựng một cơ sở thí nghiệm đất sét nung ở miền bắc nước Pháp. Công ty đã sử dụng cơ sở này để phát triển các giải pháp tiên tiến cho quá trình nung đất sét. Cơ sở ở Pháp này có hai công nghệ thiết bị nung nhanh (flash calciner) và lò quay mà có thể được sử dụng để thí nghiệm vật liệu đất sét cho khách hàng. Sau đó, nó có thể đánh giá các đặc tính của sản phẩm cuối cùng và do đó khuyến nghị các giải pháp cho các khách hàng cụ thể.

Mỗi công nghệ sẽ có những ưu điểm và nhược điểm. Các lò quay thì chắc chắn và tin cậy và ngay lập tức được các nhà sản xuất xi măng biết đến. Thậm chí có thể, với những thay đổi tối thiểu, chuyển đổi các lò xi măng chưa sử dụng sang sản xuất đất sét nung. Tuy nhiên, thời gian lưu kéo dài trong các lò quay dẫn đến nguy cơ phản ứng cao với các tạp chất và gây thất thoát độ hoạt hoá. Ngoài ra, cũng có sự chênh lệch nhiệt độ giữa các hạt đất sét, mà có thể khiến cho việc nung luyện không hiệu quả. Trong lò cũng có quán tính nhiệt, tiêu hao năng lượng nhiều và, đối với bất kỳ thiết bị lắp đặt mới nào, là chi phí vốn lớn.

Hình 2: Nhà máy thử nghiệm của Fives FCB ở miền bắc nước Pháp.

Các lò nung nhanh trái lại sẽ cho phép đất sét nghiền mịn chuyển hoá hoàn toàn thành metakaolin ở nhiệt độ kiểm soát chính xác hơn. Điều này giúp chuyển hoá hiệu quả sang metakaolin. Các lò nung nhanh cũng ít tốn kém chi phí hơn khi xây dựng, có diện tích nhỏ gọn và yêu cầu bảo trì thấp hơn. Đối với các nhà máy nung đất sét mới, thì đây rõ ràng là công nghệ được ưa thích. Fives FCB có một lịch sử lâu dài về công nghệ nung nhanh, với các tài liệu tham khảo trong lĩnh vực nhôm từ năm 1980. Tài liệu tham khảo về đất sét nung đầu tiên của công ty là nhà máy đã được lắp đặt ở Pháp vào đầu những năm 2000.

Lựa chọn công nghệ

Trong lò nung nhanh của Fives, đất sét trước tiên được nghiền mịn nhờ sử dụng máy nghiền chuyên dụng. Điều này đảm bảo sự phân bố kích thước hạt càng hẹp càng tốt, để đảm bảo rằng toàn bộ các hạt được nung tối ưu. Liệu nghiền sau đó được sấy sơ bộ, giống như trong một nhà máy xi măng, trong một hệ thống 3 cyconle của FCB.

Đất sét sau đó đi tới lò nung nhanh. Có hai lựa chọn. Trước tiên là đốt trực tiếp, với đất sét ở dạng treo lơ lửng, giống như trong thiết bị calciner nhà máy xi măng. Tuy nhiên, nguy cơ quá nhiệt không phải là ít. Đây là lý do tại sao Fives thích lựa chọn thứ hai, đốt gián tiếp. Lựa chọn này sử dụng một thiết bị sinh khí nóng chuyên dụng để gia nhiệt cho zôn nung. Một lợi ích nữa của giải pháp này đó là thiết bị sinh khí nóng có thể sử dụng một tỷ lệ cao các nhiên liệu thay thế mà nếu chúng là các nhiên liệu có nguồn gốc sinh vật, sẽ giảm thêm tổng lượng phát thải CO2 trong hỗn hợp kết dính cuối cùng.

Hình 3: Phác hoạ lò nung nhanh đất sét của Fives.

Hình 4: Đất sét không phải là ‘đất sét’, nhưng là một hỗn hợp các khoáng chất khác nhau, thường cũng có cả các tạp chất. Do đó, quá trình nung nó thành vật liệu puzolan sẽ cần phải cân nhắc phù hợp.

Không kể đến phương thức đốt, đất sét nung sau đó đi tới công đoạn điều chỉnh màu sắc của nhà máy. Điều này quan trọng vì, khi được gia nhiệt đến nhiệt độ trên 700°C, bất kỳ oxit sắt nào có mặt trong đất sét sẽ oxy hoá thành quặng sắt đỏ (hematite) (Fe2O3) mà có màu đỏ nổi tiếng được tìm thấy trong các sản phẩm đất nung. Để trở lại màu xám xi măng "Portland" quen thuộc hơn, quặng sắt đỏ sẽ bị khử thành quặng sắt từ (magnetite) (Fe3O4). Điều này diễn ra trong môi trường khử giảm. Tuy nhiên, không giống như các quy trình truyền thống mà gây lãng phí rất nhiều nhiên liệu và gây ra phát thải CO cao, quy trình công nghệ của Fives ngắt kết nối giai đoạn khử khỏi quá trình nung, chỉ thực hiện khử giảm khi nguyên liệu nguội đi.

Điều này mang lại một số lợi ích. Ngoài việc sử dụng những lượng lớn nhiên liệu thay thế đã nói đến, sẽ không cần một buồng đốt phụ để loại bỏ CO. Điều này dẫn đến tiêu hao năng lượng thấp hơn. Quy trình này chỉ yêu cầu một lượng nhỏ khí khử. Sau giai đoạn điều chỉnh màu, quá trình làm nguội cuối cùng diễn ra với không khí xung quanh trong các cyclone. Khí nóng sinh ra được sử dụng cho thu hồi nhiệt thừa và được đưa trở lại buồng đốt.

Kết luận

Quá trình nung đất sét mang lại tiềm năng rất lớn cho ngành xi măng toàn cầu để giảm bớt phát thải CO2 cho các sản phẩm của mình. Các lò nung nhanh, như giải pháp đã chứng minh từ Fives, mang lại nhiều ưu điểm vận hành so với các lò quay mà tạo ra độ hoạt hoá puzolan cao hơn trong đất sét nung, hiệu suất cao hơn và phát thải CO2 thấp hơn. Tuy nhiên, các lò quay được điều chỉnh lại vẫn đóng một vai trò quan trọng. Không kể đến việc chúng được sản xuất ra trong lò nung nhanh hay trong lò quay, đất sét nung có tiềm năng sử dụng như là một SCM có sẵn phổ biến, có giá cả phải chăng và bền vững cho ngành xi măng trên khắp thế giới, góp phần vào việc giảm đáng kể tổng lượng phát thải CO2 của ngành.

Nguyễn Thị Kim Lan dịch từ Global Cement Magazine số tháng 3/2022

VLXD.org

Sitemap

Sitemap Cá cược game

Cá cược game