Trong nghiên cứu này tác giả tiến hành xây dựng định mức cấp phối vật liệu cho mẫu đối chứng, mẫu sử dụng vật liệu phế thải tường xây thay thế cát theo tỉ lệ phần trăm là 35%; 50%; 100% và mẫu có bổ sung Geopolymer; tiến hành tạo hình gạch đặc 40x80x180, đánh giá cường độ và độ hút nước của gạch. Bài viết có ý nghĩa thực tiễn, góp phần tiết kiệm kinh phí, bảo vệ môi trường và tận dụng nguồn phế thải xây dựng khi được áp dụng vào thực tiễn.

1. Đặt vấn đề

Gạch xây là bộ phận cấu thành quan trọng của một công trình xây dựng. Gạch nung được sản xuất từ nguyên liệu chính là đất sét và phải trải qua quá trình nung để tăng độ bền cho viên gạch, quá trình này tiêu tốn rất nhiều năng lượng đồng thời thải vào bầu khí quyển một lượng lớn khí thải độc hại.

Hiện nay, gạch không nung được phát triển và thay thế dần cho gạch nung. Gạch không nung là một loại gạch mà sau khi định hình thì tự đóng rắn và đạt các chỉ số cơ học như cường độ nén, uốn, độ hút nước... Thành phần nguyên liệu sản xuất gạch không nung chủ yếu là xi măng, cát và đá mạt được phối trộn với các tỉ lệ khác nhau. Độ bền của viên gạch không nung được gia tăng nhờ lực ép hoặc rung hoặc cả ép lẫn rung lên viên gạch và thành phần kết dính của chúng... Hiện nay, phế phẩm xây dựng chưa có hướng xử lý triệt để, chỉ một phần nhỏ được tận dụng vào san lấp nền cho các công trình nhà dân, còn lại đa số thải trực tiếp ra môi trường. Vì vậy, khi tận dụng nguồn phế phẩm này làm thành phần cấp phối cho sản xuất gạch không nung đem lại những hiệu quả về kinh tế, kỹ thuật, giải quyết được vấn đề về môi trường, tiết kiệm nguồn tài nguyên.

2. Nội dung nghiên cứu

2.1. Cơ sở tài liệu nghiên cứu chủ yếu

- Phương pháp xác định cường độ chịu nén theo TCVN 6477: 2016 [1]

- Cốt liệu cho bê tông và vữa

- Yêu cầu kỹ thuật theo TCVN 7570:2006 [2]

- Cốt liệu cho bê tông và vữa - Phương pháp thử theo TCVN 7572:2006 [3]

- Yêu cầu kỹ thuật của xi măng Pooclăng hỗn hợp theo TCVN 6260:2009 [4]

- Xi măng - Phương pháp thử - Xác định cường độ theo TCVN 6016:2011 [5]

- Nước cho bê tông và vữa - Yêu cầu kỹ thuật theo TCVN 4506:2012 [6]

2.2. Các thành phần cấp phối chế tạo gạch xi măng cốt liệu

Những thành phần cấp phối để chế tạo gạch xi măng cốt liệu gồm: xi măng, cát, đá mạt và một số chất độn khác như xỉ than hay tro bay nhiệt điện.

2.2.1. Xi măng

Xi măng là chất kết dính sử dụng tính chất thủy hóa của xi măng làm chất kết dính liên kết tất cả các thành phần cấu thành khác. Sau thời gian bảo dưỡng trong một điều kiện nhất định, vật liệu nhận được ở dạng rắn có các tính chất cơ học (cường độ chịu nén, cường độ chịu kéo,..) hay tính chất vật lý (tính thấm, tính khuếch tán,..) tùy thuộc vào mong muốn của người sử dụng.

Xi măng được tạo thành bằng cách nghiền mịn clinker, thạch cao thiên nhiên và phụ gia. Khi tiếp xúc với nước xảy ra các phản ứng thủy hóa và tạo thành một dạng hồ gọi là hồ xi măng. Tiếp đó, do sự hình thành của các sản phẩm thủy hóa, hồ xi măng bắt đầu quá trình ninh kết sau đó là quá trình hóa cứng để cuối cùng nhận được một dạng vật liệu có cường độ và độ ổn định nhất định. Vì tính chất kết dính khi tác dụng với nước, xi măng được xếp vào loại chất kết dính thủy lực.

Vật liệu xi măng được ứng dụng rất rộng rãi do ưu điểm thi công đơn giản, có tính chất cơ học tốt và tuổi thọ cao. Trong lĩnh vực xây dựng, đây là vật liệu chính để xây cầu, nhà, kênh, cống,v.v. Khi xử lý rác thải hạt nhân, việc xi măng hóa cho phép cố định các chất phóng xạ một cách sâu sắc trong vi cấu trúc của vật liệu xi măng.

Hiện nay, trên thị trường sử dụng phổ biến 2 loại xi măng là PCB và PC. Một số loại xi măng đặc biệt bao gồm: xi măng bền sun phát, xi măng giếng khoan dầu khí, xi măng dãn nở, xi măng ít tỏa nhiệt, xi măng tro bay… [7]

Đối với gạch không nung, xi măng là chất kết dính chính trong thành phần cấp phối, sự hình thành và phát triển cường độ của gạch xi măng cốt liệu phụ thuộc vào sự hình thành và phát triển cường độ của xi măng. Xi măng cũng là thành phần quyết định ảnh hưởng từ 50% đến 70% giá thành một viên gạch. Việc tối ưu được tỉ lệ pha trộn xi măng sẽ giải quyết được bài toán kinh tế đối với mỗi nhà sản xuất. Tỉ lệ pha trộn xi măng trong thành phần cấp phối tùy thuộc vào yêu cầu kỹ thuật của viên gạch. Xi măng sử dụng là các loại xi măng PCB có trên thị trường hiện nay [8].

2.2.2. Cát

Cốt liệu nhỏ cùng với xi măng, nước tạo ra vữa xi măng để lắp đầy lỗ rỗng giữa các hạt cốt liệu lớn hơn (đá dăm, sỏi…) và bao quanh các hạt cốt liệu lớn tạo thành khối bê tông đặc chắc.

Cát thiên nhiên gồm cát sông, cát suối, cát biển. Cát suối không dùng để chế tạo bê tông mà chế tạo bê tông silicat, cát biển bị nhiễm mặn và lẫn vỏ sò khi sử dụng cần phải làm sạch nhiễm mặn và loại bỏ vỏ sò [7].

2.2.3. Đá mi bụi

Đá mi bụi còn được gọi là mạt đá được sàng lọc từ đá 1×2, 4×6, 5×7. Đá có kích thước nhỏ, dùng làm phụ gia sản xuất bê tông nhựa nóng và nguội, rải nền mặt đường giao thông…

2.2.4. Nước

Nước là thành phần không thể thiếu để chế tạo gạch xi măng cốt liệu. Chất lượng nước yêu cầu tương tự như chất lượng nước để trộn bê tông, vữa. Lượng nước hòa trộn hợp lí giúp cho viên gạch sau khi tạo hình sẽ hình thành, phát triển cường độ và có cường độ tối ưu nhất.

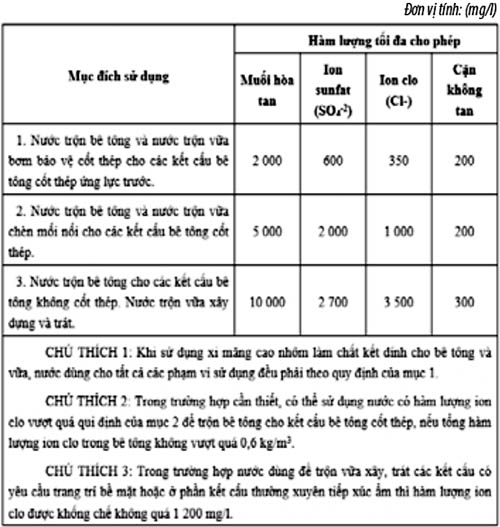

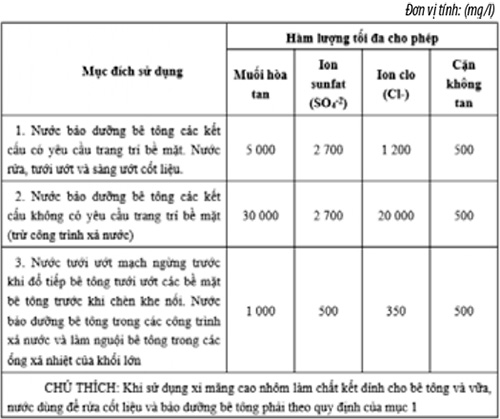

Bảng 1. Hàm lượng tối đa cho phép của muối hòa tan, ion sunfat, ion clorua và cặn không tan trong nước trộn bê tông và vữa

Nước dùng để chế tạo gạch, bê tông phải đảm bảo chất lượng tốt, không gây ảnh hưởng đến thời gian ninh kết và rắn chắc của xi măng. Nước dùng chế tạo gạch, bê tông phải đảm bảo một số yêu cầu sau:

- Không chứa váng dầu hoặc váng mỡ.

- Lượng tạp chất hữu cơ không lớn hơn 15 mg/l.

- Độ pH không nhỏ hơn 4 và không lớn hơn 12,5.

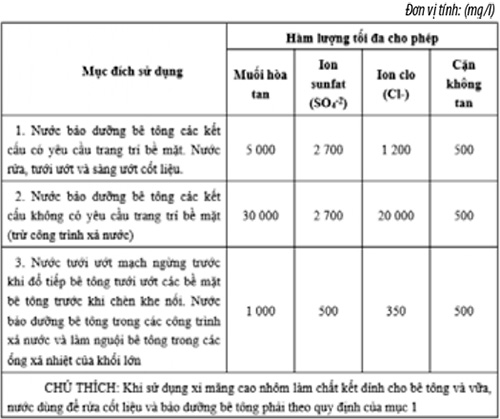

- Không có màu khi dùng cho bê tông và vữa trang trí. Theo mục đích sử dụng, hàm lượng muối hòa tan, lượng ion sunfat, lượng ion clo và cặn không tan không được lớn hơn các giá trị quy định trong Bảng 1 (đối với nước trộn bê tông và vữa) và Bảng 2 (đối với nước dùng để rửa cốt liệu và bảo dưỡng bê tông). Tổng đương lượng kiềm quy đổi tính theo Na2O không được lớn hơn 1000 mg/l khi sử dụng cùng với cốt liệu có khả năng gây phản ứng kiềm - silic.

Bảng 2. Hàm lượng tối đa cho phép của muối hòa tan, ion sunfat, ion clorua và cặn không tan trong nước dùng để rửa cốt liệu và bảo dưỡng bê tông

2.2.5. Các phụ gia, chất độn

Phụ gia, chất độn được đưa vào trong thành phần cấp phối để cải thiện một số tính chất của viên gạch như: tăng khả năng chống thấm, chống rêu mốc. Hiện nay, đã có nhiều nghiên cứu đưa thêm xỉ than, tro bay của quá trình sản xuất công nghiệp khác vào trong thành phần cấp phối chế tạo gạch không nung. Nguồn cung xỉ than, tro bay khá dồi dào từ các nhà máy nhiệt điện lớn trên cả nước, cần được nghiên cứu ứng dụng giúp tận dụng tốt nguồn phế thải ảnh hưởng đến môi trường. Việc sử dụng phụ gia sẽ tối ưu hóa được giá thành và chi phí sản xuất gạch xi măng cốt liệu [8]

2.3. Một số đặt trưng cơ lý của gạch không nung

Cường độ chịu nén [1]: Cường độ chịu nén của viên gạch không được nhỏ hơn cường độ của vữa xây. Theo TCVN 6477:2016 thì cường độ chịu nén của gạch là kết quả trung bình cộng của 3 mẫu thử riêng lẻ. Khối lượng thể tích: Gạch xi măng cốt liệu có khối lượng thể tích khá lớn, lớn hơn so với gạch đất nung truyền thống. Đối với viên gạch hoàn toàn đặc, khối lượng thể tích có thể đạt đến 2050 kg/m³. Độ hút nước [1]: Theo TCVN 6477:2016 độ hút nước của gạch xi măng cốt liệu không lớn hơn 14% (với gạch mác M35 và M50) và không lớn hơn 12% đối với gạch có mác từ M75 trở lên.

2.4. Đặc trưng cơ lý các thành phần vật liệu chế tạo gạch không nung

2.4.1. Chất kết dính

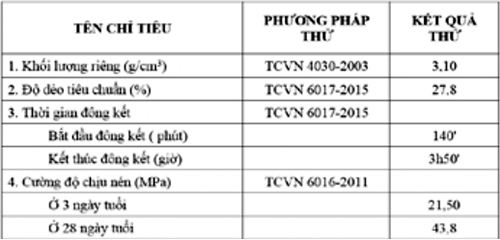

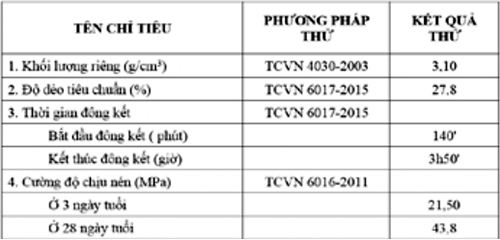

Xi măng PC 40 (Hà Tiên)

Bảng 3. Chỉ tiêu cơ lý của xi măng

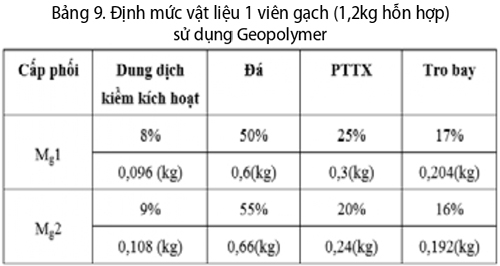

Ngoài chất kết dính là xi măng, tác giả còn sử dụng Geopolymer [9] để thay thế xi măng và nước. Để kích hoạt tro bay, sự kết hợp của dung dịch natri hydroxit (NaOH) và dung dịch natri silicat (Na2SiO3) đã được chọn làm dung dịch hoạt hóa kiềm (AAS). Dung dịch natri hydroxyt được pha chế bằng cách cho NaOH dạng vảy khô vào nước để đạt được nồng độ mol theo yêu cầu. Để tạo ra 1kg dung dịch NaOH 12M, cần pha trộn 361g NaOH khô vào 639g nước.

Sau khi cho NaOH khô vào thùng chứa nước, dùng đũa thủy tinh khuấy cho tan hết để tạo thành dung dịch NaOH. Nồng độ NaOH ở mức 12M, độ tinh khiết 99% và Na2SiO3 với 11,8% Na2O; 29,5% SiO2 và 58,7% nước đã được sử dụng.

Sau đó trộn dung dịch NaOH và dung dịch Na2SiO3 theo tỷ lệ đã định trước. Dung dịch Na2SiO3 và NaOH khi pha chế sẽ sinh nhiệt do đó nên được chuẩn bị một ngày trước khi sử dụng.

2.4.2. Cốt liệu cát

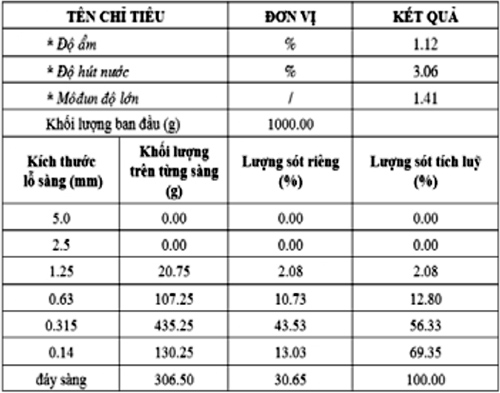

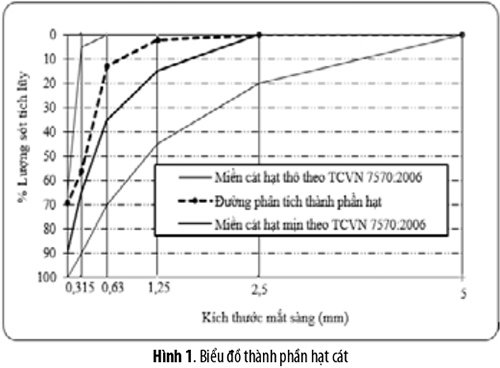

Cốt liệu nhỏ trong nghiên cứu này là sử dụng cát sông (Tân Châu) có thành phần hạt và các chỉ tiêu cơ lý sau:

Bảng 4. Chỉ tiêu cơ lý của cát

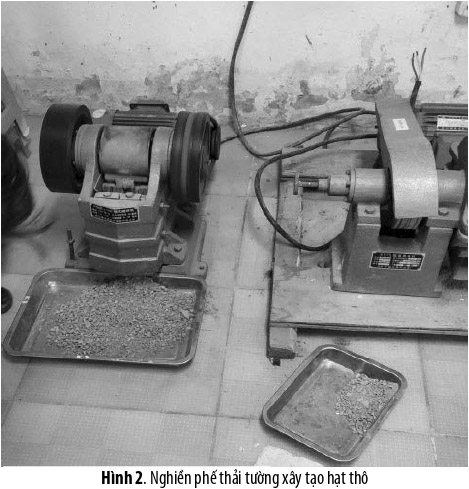

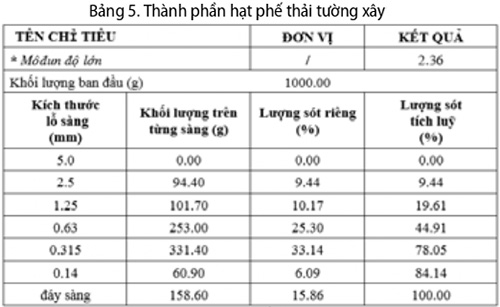

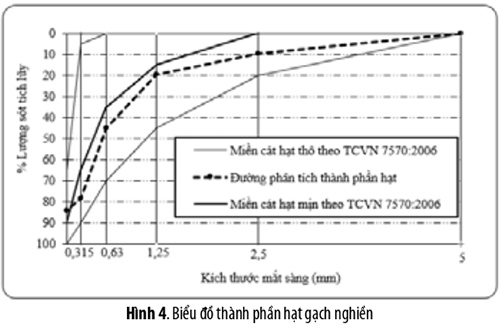

2.4.3. Phế thải tường xây

Cốt liệu phế thải tường xây sử dụng trong nghiên cứu này từ phá dỡ tường xây của nhà cấp 4 tường dày 100. Phế thải tường xây được nghiền và sàng qua cỡ từ 5 mm để loại bỏ thành phần hạt to. Sau đó tiến hành xác định thành phần hạt.

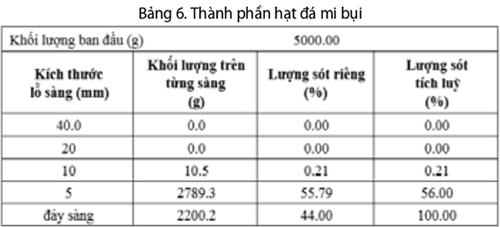

2.4.4.Cốt liệu đá

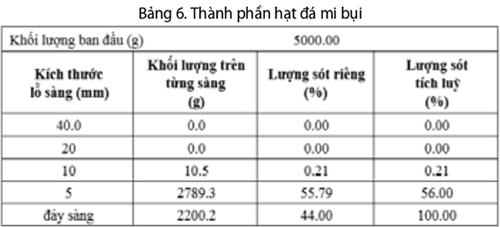

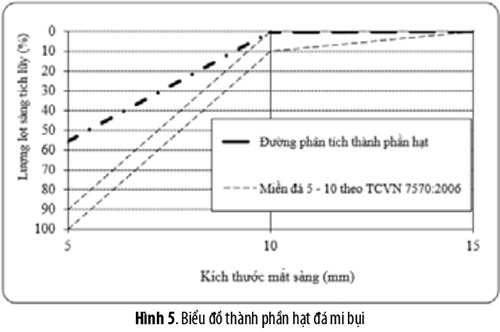

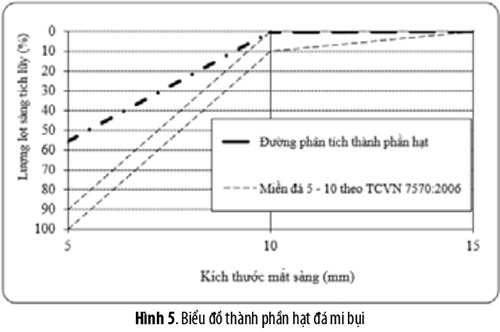

Đá mạt là thành phần cốt liệu chính để sản xuất gạch không nung nên tác giả sử dụng đá Antraco. Trong nghiên cứu nhóm tác giả sử dụng đá mi bụi có thành phần hạt như sau:

2.5. Xây dựng cấp phối để sản xuất gạch không nung

Hiện nay, có rất nhiều cấp phối chế tạo gạch xi măng cốt liệu và có sử dụng cát để tăng độ đặc, thẩm mỹ và tăng khả năng chống thấm cho gạch. Các loại cấp phối này được nhiều nhà máy sản xuất hiện nay sử dụng. [8]; [10]; [11]

* Cấp phối 1: Mạt đá (<8mm) 90 - 94%, xi măng từ 6 - 10%

Đây là công thức phổ biến nhất đối với các nhà sản xuất hiện nay, phù hợp với các đơn vị chỉ sử dụng mạt đá làm cốt liệu chính với ưu điểm giúp tăng cường độ gạch, giá thành sản xuất rẻ. Tuy nhiên, nhược điểm là gạch có bề mặt thô, khả năng chống thấm kém do còn rất nhiều kẽ hở (có thể khắc phục bằng cách tuyển mạt mịn, đều).

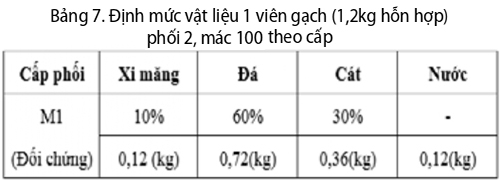

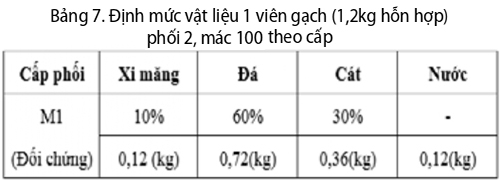

* Cấp phối 2: Mạt đá (<8mm) 62%, xi măng 8 - 10%, cát 30%: Cấp phối này tương tự như cấp phối 1 có bổ sung thêm cát giúp tăng thẩm mỹ và khả năng chống thấm cho sản phẩm.

* Cấp phối 3: Mạt đá (<8mm) 47%, xi măng 8%, cát 15%, xỉ than 30%: Cấp phối này chủ yếu tận dụng nguồn xỉ than rẻ và sẵn có tại địa phương, bảo vệ môi trường và tiết kiệm chi phí sản xuất.

* Cấp phối 4: Mạt đá (0÷3mm) 30%, mạt đá (3÷8mm) 60%, xi măng 10%: Lượng mạt đá 0÷3mm tương đương với cỡ hạt cát, có thể sử dụng công thức này để đạt được cường độ gạch cao và thẩm mỹ.

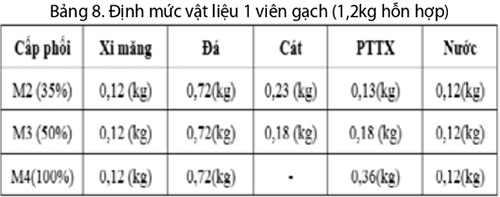

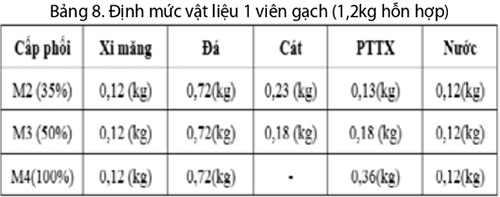

Dựa vào các thành phần cấp phối, nhận thấy cấp phối 1 và 2 phù hợp với sản xuất gạch hiện nay. Nhóm tác giả dựa vào cấp phối 2 tiến hành thay thế cát theo tỉ lệ phần trăm khối lượng cát: 35%; 50%; 100%; tiến hành tạo hình gạch đặc (40x80x180) và thí nghiệm đánh giá cường độ và độ hút nước của gạch, đây là 2 chỉ tiêu quan trọng mà gạch cần phải đạt được.

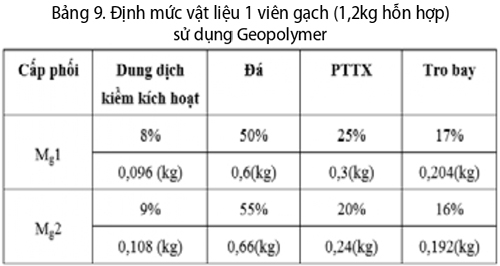

Mặt khác, tác giả sử dụng Geopolyner để thay thế chất kết dính xi măng, điều chỉnh thành phần cấp phối cùng với PTTX để tạo ra gạch không nung.

3. Kết luận

Tác giả đã xây dựng ba định mức cấp phối vật liệu cho một viên gạch không nung (1,2kg hỗn hợp): cấp phối 2 - mạt đá (<8mm) 62%, xi măng 8%-10%, cát 30% mác 100 làm mẫu đối chứng; thay thế cát theo tỉ lệ phần trăm khối lượng cát: 35%; 50%; 100% và định mức vật liệu có sử dụng Geopolymer. Nghiên cứu xây dựng cấp phối vữa sử dụng vật liệu phế thải tường xây là tiền đề cho thực nghiệm chế tạo gạch không nung sử dụng phế phẩm tường xây. Dựa trên cấp phối xây dựng, tác giả đề xuất hướng nghiên cứu đánh giá cường độ và độ ẩm của gạch theo tiêu chuẩn gạch không nung dựa trên sản phẩm tạo ra. Giải pháp nhằm tận dụng nguồn phế phẩm xây dựng làm thành phần cấp phối cho sản xuất gạch không nung, vừa tiết kiệm tài nguyên đất sét và giải quyết bài toán về môi trường của việc phá dỡ các công trình xây dựng.

Tài liệu tham khảo

[1]. TCVN 6477:2016, Gạch bê tông, Hà Nội: Bộ Khoa học và Công nghệ, 2016.

[2]. TCVN 7570:2006, Yêu cầu kỹ thuật cốt liệu cho bê tông và vữa, Hà Nội: Bộ Khoa học và Công nghệ, 2006.

[3]. TCVN 7572-2:2006, Cốt liệu cho bê tông và vữa - Phương pháp thử - Xác định thành phần hạt, Hà Nội: Bộ Khoa học và Công nghệ, 2006.

[4]. TCVN 6260:2009, Xi măng Pooclăng hỗn hợp - Yêu cầu kỹ thuật, Hà Nội: Bộ Khoa học và Công nghệ, 2009.

[5]. TCVN 6016:2011, Xi măng - Phương pháp thử - Xác định cường độ, Hà Nội: Bộ Khoa học và Công nghệ, 2011.

[6]. TCVN 4506:2012, Nước cho bê tông và vữa - Yêu cầu kỹ thuật, Hà Nội: Bộ Khoa học và Công nghệ, 2012

[7]. Phùng Văn Lự, Giáo trình vật liệu xây dựng, Hà Nội: Nhà Xuất bản giáo dục, 2006.

[8]. Trần Duy Cảnh, "Nghiên cứu sử dụng cốt liệu nhỏ tái chế từ phế thải xây dựng để sản xuất gạch xi măng không nung", Luận văn, Đà Nẵng, 2018.

[9]. Lê Hoài Bão, “Nghiên cứu sử dụng phế thải bê tông xây dựng và chất kết dính Geopolymer để làm cốt liệu trong chế tạo bê tông,” Vĩnh Long, 2020.

[10]. www.gachkhongnunghonglinh.vn, địa chỉ: //gachkhongnunghonglinh.vn/ti-le-phoi-tron-trong-san-xuat-gach-khongnung-nhu-the-nao/.

[11].“Bikenvietnam.com.vn,” địa chỉ: //bikenvietnam.com.vn/cap-phoi-gach-khong-nung-gach-block-biken.html.

VLXD.org (TH/ TC Xây dựng)

Sitemap

Sitemap Cá cược game

Cá cược game