1. Đặt vấn đề

Hiện nay tại các trạm xuất xi măng tại việt nam, hầu hết đều sử dụng phương pháp vận chuyển bao xi măng xuống các đơn vị vận chuyển lớn như xà lan, tàu bằng hệ thống vận chuyển băng tải đơn thuần hoặc bằng các máy bốc dỡ kết hợp với băng tải vận chuyển đơn lẻ. Phương pháp vận chuyển truyền thống này có năng suất không cao, thường đạt 20 tấn/giờ tới khoảng 30 tấn/giờ.

Một trở ngại nữa trong phương pháp truyền thống là số lượng bao, khi sắp xếp không được đều, hay bị xô lệch, từ đó, dẫn tới việc không tiết kiệm được không gian sắp xếp tối ưu của đơn vị vận chuyển.

Thời gian gần đây, giải pháp sử dụng một máy đóng bành tự động kết hợp với hệ thống vận chuyển bành bằng băng tải, cầu trục đang được áp dụng tại một số nhà máy và trạm xuất xi măng cho thấy hiệu quả rõ rệt về khả năng tiết kiệm nhân lực, thời gian cũng như hiệu quả trong công tác vận chuyển xi măng từ các nhà mua hàng tới vị trí tập kết. Năng suất vận chuyển được nâng cao hơn so với phương pháp truyền thống.

2. Giải pháp và cấu hình hệ thống đóng báo bành

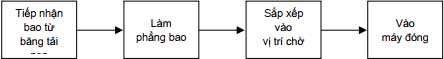

Hệ thống đóng bao bành được thiết kế và lắp đặt mới cho các trạm xuất bao xi măng truyền thống nhằm nâng cao năng suất vận chuyển, nâng cao tính an toàn khi vận chuyển. Cấu hình hệ thống đóng và vận chuyển bao bành bao gồm các công đoạn như dưới đây.

2.1. Công đoạn nạp bao

Các bao xi măng tiêu chuẩn có khối lượng 50 kg được vào máy đóng bành thông qua hệ thống băng tải vận chuyển.

Băng tải vận chuyển bao xi măng là loại băng tải cao su thông dụng, có năng suất vận chuyển tương đương với năng suất thiết kế của máy đóng bao bành. Đầu vào băng tải được bố trí thiết bị chuyển hướng bao. Trong trường hợp không sử dụng hoặc bảo trì bảo dưỡng máy đóng bành, bao xi măng có thể được vận chuyển theo một hướng khác.

2.2. Công đoạn đóng bao bành

Hệ thống đóng bao bành thực hiện việc xếp chồng các bao xi măng 50 kg vào các khối bành có kích thước tương đương với 40 bao xi măng và năng suất xuất đạt vào khoảng 100T/h (có thể lên tới 120 T/h).

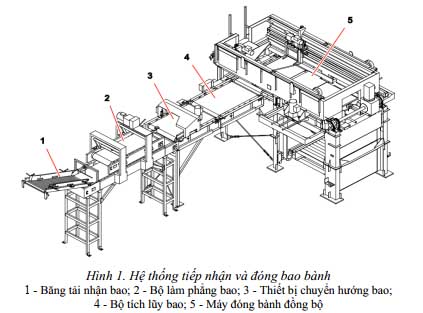

Công đoạn này bao gồm thiết bị tiếp nhận, thiết bị ép phẳng bao trước khi xếp chồng chúng vào bao bành, đặt lên pallet và đưa tới hệ thống băng tải vận chuyển, sau đó, chuyển vào máy. Cấu hình thiết bị trong công đoạn đóng bao bành bao gồm các cơ cấu được chỉ ra như Hình 1.

Đóng các bao xi măng vào bành được thực hiện bởi một máy đóng tự động có chức năng xếp các bao xi măng rời thành một khối thống nhất (8 tầng × 5 bao/1 tầng) và đặt lên một pallet nhựa hoặc gỗ có kích thước phù hợp.

- Băng tải nhận bao xi măng

Băng tải con lăn trọng lực được lắp đặt trong đường băng tải theo phương nghiêng. Các bao được vận chuyển trên máy làm việc theo trọng lượng tịnh của chúng. Các đơn vị tải trọng được tích lũy trên băng tải con lăn trọng lực trong một thời gian ngắn.

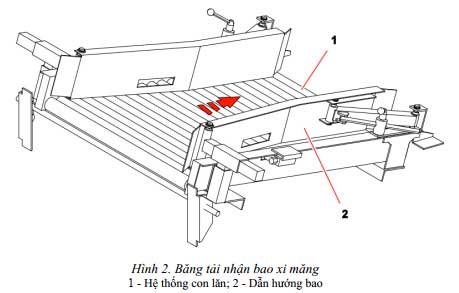

- Bộ làm phẳng bao

Bộ làm phẳng bao bao gồm băng tải tiếp nhận và băng tải làm phẳng bao với thiết bị để điều chỉnh độ cao. Băng tải tiếp nhận bao gồm trạm truyền động, trạm tiếp nhận. Các điểm kéo vào tại các ròng rọc được bảo vệ bởi một bộ phận bảo vệ va chạm cho các điểm tiếp xúc. Ròng rọc truyền động được dẫn động bởi một trục gắn động cơ bánh răng.

Băng tải làm phẳng bao được treo trên các thanh song song và nằm trên mặt phẳng băng tải. Khoảng cách giữa băng tải làm phẳng bao và băng tải tiếp nhận được điều chỉnh sao cho nhỏ hơn chiều cao bao. Băng tải làm phẳng bao được điều chỉnh để chiều cao bao tương ứng bằng thiết bị để điều chỉnh chiều cao.

Ròng rọc dẫn động bằng động cơ bánh răng gắn trục. Khu vực đầu vào của bao được trang bị công tắc an toàn. Nếu công tắc này được kích hoạt, băng tải bị ngắt kết nối.

Băng tải làm phẳng bao cân bằng các bao và loại bỏ không khí giữa chúng khi chúng đang được chuyển tải. Các băng tải phẳng vận chuyển các bao đến hệ thống xếp hàng chờ.

- Thiết bị xoay bao

Để hình thành các mẫu đóng gói, các bao được xếp lên nhau theo các hướng dọc và chéo. Thông thường, các bao được vận chuyển theo hướng dọc và chuyển vào thùng xếp. Những bao này được gọi là bao dọc. Bao được quay 90

o là được gọi là bao quay. Các bao trượt dọc theo tấm định vị bao và được căn chỉnh theo hướng dọc ở cùng thời gian. Đối với các bao được xếp theo chiều dọc, thanh quay được xoay ra ngoài của tuyến đường vận chuyển. Đối với bao được quay, thanh quay được xoay vào đường vận chuyển lộ trình. Bao va vào thanh quay và quay 90

o.

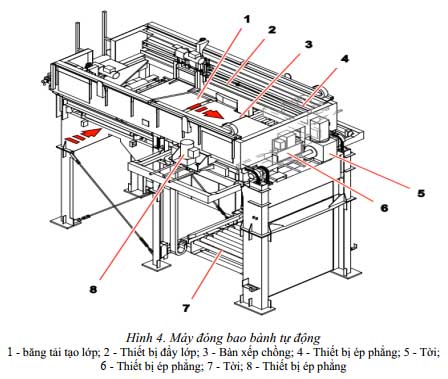

- Máy đóng bành

Máy đóng bành bao gồm các cơ cấu:

- Băng tải tạo lớp

Băng tải tạo lớp lưu trữ các bao trong khi một hàng của lớp bao được hình thành. Các bộ phận đẩy lớp đẩy hàng trên đĩa chuyển. Băng tải hình thành lớp được bố trí dưới bộ phận đẩy lớp.

- Bộ phận đẩy lớp

Bộ phận đẩy lớp được bố trí trên bàn xếp lớp và đai tạo lớp băng chuyền. Cả hai toa xe đẩy luân phiên đẩy một lớp bao từ băng tải con lăn lớp hoặc băng tải tạo lớp lên bàn xếp lớp. Sau khi vị trí cuối cùng đạt được, tấm đẩy được nâng lên. Bộ đẩy trở lại vị trí ban đầu và tấm đẩy được hạ xuống.

- Bộ phận ép phẳng

Bộ phận ép phẳng ép các bao theo kích thước bành đã được thiết kế trước đó. Khi quá trình xếp chồng kết thúc, các phần tử ép được di chuyển về vị trí ban đầu của chúng.

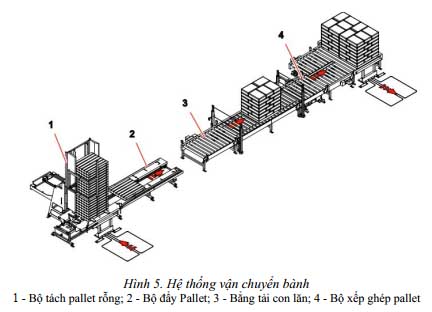

2.3. Công đoạn vận chuyển bành

Công đoạn chuyển bành gồm các thiết bị chuyền tải kiểu con lăn để tiếp nhận các bành đã đóng đầy xi măng bao và chuyển đến các trạm xuất bành. Tại đó, các bành có thể được bốc dỡ xuống bằng xe nâng, hoặc bằng các cầu trục hoặc tời điện trên cao

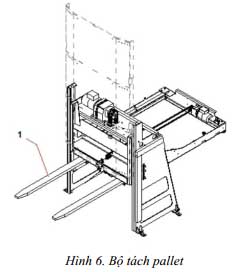

- Máy tách pallet

Các pallet được đưa vào bằng xe nâng hoặc trực tiếp trên bộ đẩy pallet ở phía trước bộ tách pallet hoặc trên điểm dừng cuối của pallet trên bộ đẩy pallet.

Xe nâng di chuyển vào pallet thứ hai từ bên dưới và nâng chồng pallet lên. Palăng hạ thấp ngăn xếp pallet trên bộ đẩy pallet và di chuyển ra khỏi pallet. Sau đó, xe nâng được nâng lên bằng chiều cao pallet. Xe nâng đi vào pallet thứ hai từ bên dưới để tách pallet

tiếp theo.

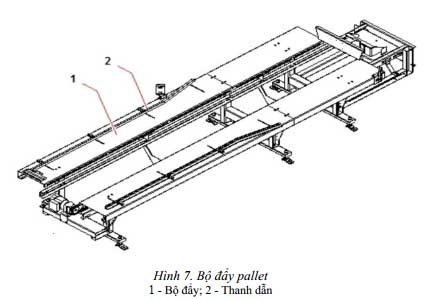

- Bộ đẩy pallet

Tấm trượt trên bộ đẩy pallet di chuyển ngăn xếp pallet đến thiết bị tách pallet. Sau khi được tách ra, các pallet được vận chuyển lần lượt lên palăng. Tùy thuộc vào thiết kế của nó, máy đẩy pallet cũng có thể được sử dụng làm trụ lưu trữ ngăn xếp pallet.

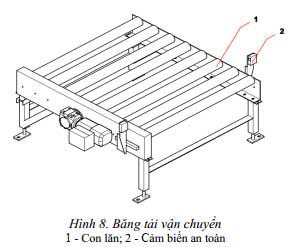

- Băng tải vận chuyển

Băng tải con lăn vận chuyển và lưu trữ pallet. Chiều dài và chiều rộng của băng tải, bước lăn, công suất truyền động và tốc độ truyền tải được điều chỉnh cho phù hợp với ứng dụng cụ thể. Các bộ làm việc với đĩa xích hàn trên được truyền động bằng các dây xích sắp xếp theo kiểu so le. Bộ truyền động xích được cố định để đảm bảo an toàn.

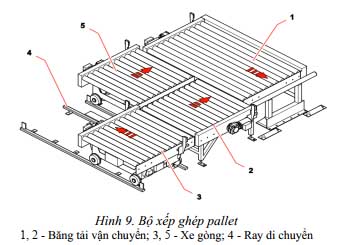

- Bộ xếp ghép pallet

2.4. Công đoạn xuất bành

Gồm 2 cầu trục trên cao để cẩu chuyển các Bành 2 tấn xu ống salan hoặc tàu. Khoảng rộng di chuyển của mỗi tời điện và chiều dài di chuyển của các cầu trục được thiết kế tương thích với khoảng cách từ trong khu vực xuất hàng tới vị trí chờ lấy hàng của tàu. Cầu trục được trang bị tời điện có công suất khoảng 2*5 T/h với chiều cao nâng hạ móc có thể tải cùng lúc 2*2 bao bành, hạ bao bành đến đáy hầm hàng dưới mặt cầu cảng. Ngoài ra, trong trường hợp có yêu cầu mua hàng từ đường bộ, cầu trục cũng có khả năng đưa bành đã đóng gói về vị trí kho lưu trữ phía bên trong đất liền hoặc trực tiếp lên xe tải.

2.5. Hệ thống điện và điều khiển

- Hệ thống điện động lực

Điện động lực cung cấp cho hệ thống đóng và vận chuyển bành được lấy từ nguồn điện sẵn có của nhà máy hoặc trạm phân phối. Nguồn điện cấp là nguồn tiêu chuẩn 380 VAC - 50 Hz, đảm bảo sự ổn định điện áp. Nguồn điện cũng có thể được cấp một lộ dự

phòng từ hệ thống máy phát hoặc bộ lưu điện để đảm bảo tính liên tục trong trường hợp nguồn lưới chính bị sự cố.

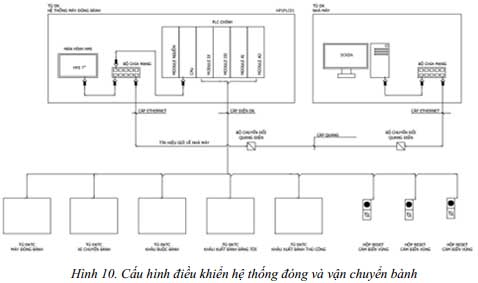

- Hệ thống điều khiển

Hệ thống điện điều khiển được sử dụng trong hệ thống là điện 230 VAC cho các thiết bị điều khiển công suất lớn như xi lanh, các thiết bị điện tử… Đối với các tín hiệu cảm biến, đèn, các thiết bị điện tử như màn hình chạm, PLC điện áp được sử dụng là điện một chiều 24 VDC.

- Cấu hình điều khiển

Cấu hình điều khiển của hệ thống được xây dựng xung quanh bộ điều khiển khả trình PLC cấp cao và hệ thống thu thập tín hiệu số cũng như tín hiệu tương tự. Một màn hình chạm với kích thước phù hợp cho người vận hành điều khiển được đặt tại tủ trung tâm, kết nối với chương trình điều khiển của PLC. Các tủ tại chỗ cho các cơ cấu phụ trợ trong hệ thống có nhiệm vụ nhận lệnh từ tủ trung tâm và vận hành tự động hoặc thủ công tùy theo chức năng riêng.

Hệ thống đóng và vận chuyển bành cũng được kết nối với hệ thống điều khiển trung tâm của nhà máy bằng đường cáp quang với toàn bộ các thông tin cần thiết nhằm quản lý và giám sát cũng như đảm bảo việc vận hành ổn định và đảm bảo năng suất yêu cầu.

3. Thảo luận và kết luận

3.1. Kết quả đạt được

Với giải pháp mới về đóng bao bành xi măng, có thể thấy, việc vận chuyển giải quyết được 2 vấn đề lớn:

Một là đảm bảo sự an toàn vận chuyển. Trước kia các bao xi măng được xếp thủ công và rời rạc, khiến cho khả năng xô lệch, rơi, khó bốc dỡ lúc bàn giao cho người mua. Với giải pháp mới, các bao xi măng được ghép chặt lại với nhau thành một khối 40 bao, trọng lượng 2 tấn, đảm bảo sự vững chắc khi vận chuyển, dễ dàng khi giao hàng. Hai là nâng cao năng suất giao hàng, tiết kiệm chi phí bến bãi và thời gian giao nhận.

Viện nghiên cứu cơ khí đang triển khai thiết kế, chế tạo và cung cấp một hệ thống đóng và vận chuyển bành với công suất lên tới 120 tấn/h, gấp 3 đến 4 lần so với năng suất vận chuyển truyền thống cho Trạm xuất xi măng Hiệp Phước – Nhà Bè thuộc nhà máy Xi măng Nghi Sơn dự kiến sẽ bàn giao vào cuối năm 2021.

3.2. Hướng phát triển

Hệ thống máy đóng và vận chuyển bao bành có bộ phận đầu não là máy đóng gói, xếp bao bành. Công nghệ chế tạo máy vẫn là một dấu hỏi, máy vẫn chỉ được nhập khẩu nguyên chiếc về Việt Nam với giá thành khá cao. Các hệ thống phụ trợ như băng tải vận chuyển, cẩu, hoàn toàn có thể được thiết kế, chế tạo trong nước. Do vậy, hướng phát triển tiếp theo là làm sao thiết kế, chế tạo và cung cấp trọn bộ hệ thống bao gồm cả máy đóng bành tự động cho các nhà máy, trạm xuất xi măng trong nước nhằm nâng cao năng suất cũng như giảm thiểu chi phí đầu tư cho khâu vận chuyển và xuất xi măng.

Tài liệu tham khảo

[1] Beumer SBBQA (2010). “Pallettising System – Operation instruction”. Vol 1, pp. 1-150.

[2] Beumer SBBQA (2010). “Electrical Design and Paletpac 3000 Control System”. Vol 1, pp. 1-200.

VLXD.org (TH/ Narrime)

Sitemap

Sitemap Cá cược game

Cá cược game