Tài liệu này nhằm giới thiệu tới độc giả giải pháp thực hiện trong việc thiết kế và tích hợp chức năng định lượng cho xi măng xá theo từng mẻ. Dùng để cấp cho các phương tiện vận tải đường thủy, trong đó xi măng sẽ được vận chuyển trong ống bằng bơm vít và khí nén tại nhà máy xi măng.

Thông thương, do nhà máy xi măng đã có sẳn bơm trục vít, nên thiết kế hệ thống định lượng này sẽ bao gồm 3 chức năng chính độc lập với nhau, đó là:

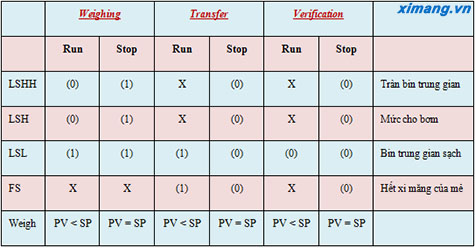

- Weighing: Cân chính xác cho lượng xi măng cấp cho mẻ theo yêu cầu.

- Transferring: Vận chuyển hết sạch lượng xi măng của từng mẻ đã cân tới phương tiện chứa.

- Verification: Kiểm tra để đánh giá độ tin cậy của hệ thống định kỳ hay khi cần thiết.

Với cách thiết kế kiểu module để dể vận hành như trên giúp cho công tác thiết kế - lắp đặt hệ thống bơm và các ống dẩn xi măng sẽ trở nên đơn giản. Thiết kế module này có thể điều chỉnh các cao độ đi ống hay có số co quẹo cho ống phù hợp và bảo đảm với công suất bơm có sẳn, bơm có thể đẩy sạch xi măng trong ống cho từng mẻ cân.

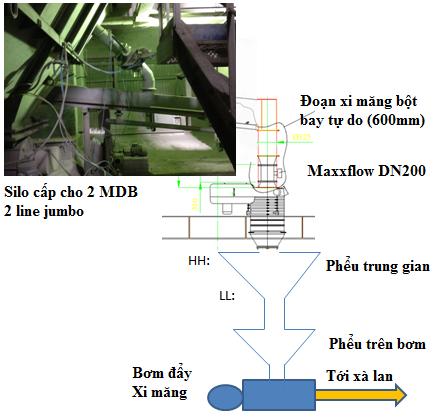

Hình 1 – Sơ đồ hệ thống định lượng và xuất xi măng bằng khí đẩy.

Bơm sẽ đặt trên nền móng đặt cạnh silo ngay bên dưới 1 phễu trung gian. Phểu này cần có sức chứa lớn hơn thể tích của phểu cấp trên bơm nhiều lần. Nhờ công suất của máng trượt lớn nên khi hoạt động định lượng và vận chuyển đồng thời thì phểu trung gian sẽ luôn có nhiều liệu để giúp cho bơm xi măng không phải chạy non tải hay không tải. Tại phểu trung gian sẽ được trang bị 3 sensor báo mức. Ống xả thì có Flow Switch (FS) đi kèm.

Bảng 1 – Bảng trạng thái của 3 chức năng

Chú ý:

- LSHH → Mức cao nhất, báo phểu đã dầy, có thể tràn nếu tiếp tục cấp xi măng thêm;

- LSH → Mức thứ 2 cách mức LSHH 1 khoản bảo đảm liệu trong phễu trung gian luôn đủ cho bơm;

- LSL → Lắp ở mức thấp nhất của phểu trung gian → Bảo đảm hết xi măng của mẻ;

- FS → Lắp gần ống xuống xà lan hay gần ống xuống xe để calib → Báo cho hệ thống biết là bơm vít chuyển hết xi măng sau khi PV = SP;

- SP → Setpoint là giá trị TVH sẽ cài đặt trên HMI của hệ thống khi cấp xi măng;

- PV → Process value là giá trị lượng xi măng thật đã chuyển được xuống xà lan hay xe tải khi cần thực hiện verification được Maxxflow gửi về PLC tính toán và hiển thị lại trên HMI.

Với sự phối hợp như vậy, hệ thống Maxxflow sẽ bảo đãm cho quá trình làm 1 mẻ luôn giữ đúng trạng thái. Đó là: Khi bắt đầu làm 1 mẻ mới thì trạng thái của hệ thống tính từ sau máng trượt cho đến xà lan hay cổng Droptest luôn là trống (sạch). Và sau khi kết thúc việc cấp xi măng theo Setpoint cho 1 mẻ. Hệ thống cũng trở về trạng thái trống (sạch).

Tổng quan nơi cấp xi măng

Chú ý: Xi măng sẽ chảy ra khỏi Bin chứa bằng đường ống DN200 → qua 1 van tay → Qua 1 van đóng mở bằng khí nén → rớt vào máng trượt → khí xụt từ quạt bên dưới sẽ thổi vào máng trượt → xi măng di chuyển theo gốc nghiêng của máng trượt và khí sẽ trợ lực để giúp xi măng chảy ra ngoài và cấp cho hệ telescopicbên ngoài SILO….

Weighing (Cân - Định lượng)

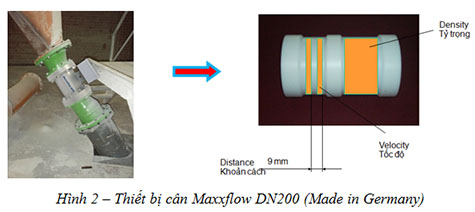

Phần tử để thực hiện chức năng cân hay định lượng là Maxxflow DN200 (Made in Germany), mặt cắt bên trong như hình bên dưới:

- Do lưu lượng chảy ra của dòng xi măng luôn thay đổi từ Bin chứa cho tới điểm đổ Telescopic. Nó ít khi đạt trạng thái là đều hay đầy ống, Maxxflow sẽ thực hiện cân bằng thuật toán như sau:

Q (kg/giây) = K (kg/m3) x V (m/giây) x A (m2)

- Việc đo K(kg/m

3) tỷ trọng (On-line) của vật liệu bằng kỷ thuật vi xử lý hiện đại. Phối hợp giửa điện trường kích thích phân bố đều bên trong thể tích của buồng đo của sensor có điện tích lớn.

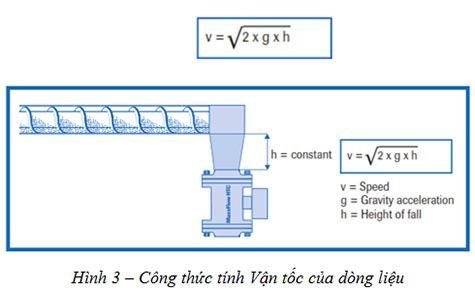

- Với giá trị V(m/giây) thì nếu vị trí lấp Maxxflow có đủ khoản cho hạt bay tự do, thì Vận tốc của dòng liệu này sẽ là hằng số và sẽ tính được theo công thức sau:

- Trường hợp do điều kiện lắp đặt không có đủ khoảng bột bay, Maxxflow sẽ có chức năng đo vận tốc tức thời (On-line) bằng 2 vòng cảm ứng đặt cách nhau khoảng cố định là 9mm (Như hình vẽ cấu tạo Sensor). Từ trường đều bên trong lòng Sensor giúp cho từng phần tử xi măng được kích thích và dòng liệu sẽ mang năng lượng kích thích đi ngang vùng có đặt 2 vòng sensor dùng để đo tốc độ dòng chảy. Cùng 1 mức biên độ và tần số xuất hiện ở vòng 1 và 2 sẽ giúp cho controller tính ra thời gian của dòng liệu di chuyển.

- Bên dưới 2 vòng cảm ứng cho đo tốc độ, Maxxflow còn được trang bị 1 vòng cảm ứng đo tỷ trọng K(kg/m

3) của vật liệu. Ở đây sẽ tồn tại 1 điện trường xoay chiều với tần số cao.Khi dòng liệu đi ngang nó sẽ làm sái dạng điện trường đều này, độ sái dạng ghi nhận sẽ tỷ lệ với tỷ trọng tức thời với (kg/m

3) của dòng liệu.

- Do kết cấu cơ khí hình trụ của buồng đo - nên diện tích A (m

2) được xác định dể dàng.

(Còn nữa)

VLXD.org (Tài liệu do FA Vietnam cung cấp)

Sitemap

Sitemap Cá cược game

Cá cược game