1. Đặt vấn đề

Mặt đường mềm được cấu tạo từ các lớp BTN và̀ thi công thà̀nh từng lớp. Giữa các lớp thường được liên kết bằng lớp dính bám bitum hoặc nhũ tương. Việc phân lớp có ưu điểm về chịu lực, giá thà̀nh và̀ công nghệ thi công hiện hà̀nh. Tuy nhiên, cấu tạo phân lớp lại là̀m giảm chất lượng liên kết giữa các lớp BTN trong kết cấu mặt đường.

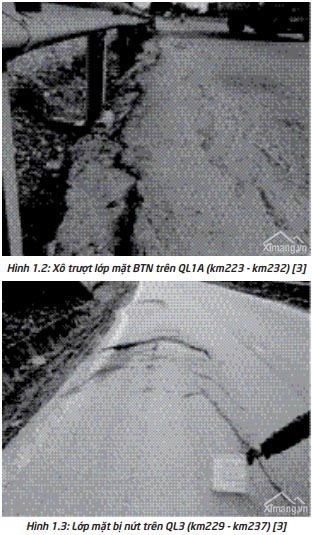

Cắt trượt ở giữa hai lớp BTN thường dẫn đến những hư hỏng như xô dồn, lượn sóng, hằn lún vệt bánh xe, nứt trượt, đặc biệt là ở các khu vực có lưu lượng giao thông cao, thường xuyên chịu tải trọng ngang lớn và̀ những vùng khí hậu nắng nóng. Hư hỏng mặt đường BTN do nguyên nhân trượt có thể là̀m giảm từ 40% đến trên 80% tuổi thọ khai thác của kết cấu mặt đường.

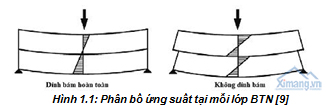

Các mô hình cơ học được nghiên cứu thường dựa trên mô hình đà̀n hồi lớp và̀ sự thay đổi các thông số trượt giữa các lớp. Nghiên cứu của Shahin và̀ các cộng sự đã chỉ ra rằng, biến dạng kéo lớn nhất xuất hiện ở mặt đáy lớp BTN mặt dưới (Hình 1.1) nếu giữa các lớp được dính bám hoà̀n toà̀n. Tuy nhiên, nếu các lớp dính bám kém, biến dạng kéo lớn nhất xuất hiện ở đáy mỗi lớp. Khi đó, ứng suất kéo ở đáy lớp mặt trên gây ra ứng nén ở bề mặt trên cùng lớp BTN ngay bên dưới. Điều nà̀y dẫn đến sự chuyển dịch tương đối giữa lớp phủ mặt trên và̀ lớp ngay phía dưới tại mặt tiếp xúc giữa hai lớp là̀m cho ứng suất cắt vượt quá cường độ chống cắt giữa hai lớp và̀ dẫn đến trượt giữa hai lớp. Khi các lớp mất dính bám hoà̀n toà̀n, sự trượt ở lớp dính bám xuất hiện cho đến khi các lớp tách hoà̀n toà̀n. Một số tác giả đã chỉ ra, ngay cả khi dính bám tốt thì ứng xử trượt giữa các lớp vẫn có thể xuất hiện.

Việt Nam nằm trong vùng khí hậu nhiệt đới nóng, ẩm. Nhiệt độ cao nhất về mùa hè có thể lên đến 40

oC. Bức xạ mặt trời và̀o những ngà̀y nhiệt độ cao nà̀y có thể là̀m cho nhiệt độ mặt đường BTN lên đến xấp xỉ 70

oC. Ở nhiệt độ cao nà̀y, chất kết dính bitum trong mặt đường bị chảy mềm dẫn đến khả năng chống cắt giảm. Đồng thời, chất kết dính tại vị trí dính bám cũng chảy mềm, là̀m giảm cường độ dính bám giữa hai lớp BTN. Mặt khác, lưu lượng mưa lớn ở nước ta cũng là̀ yếu tố bất lợi đến chất lượng dính bám của mặt đường BTN.

Với những bước tiến về vật liệu và̀ những cập nhật về công nghệ, những năm gần đây chất lượng mặt đường BTN ở Việt Nam đã có chất lượng cao hơn. Tuy nhiên, hư hỏng của mặt đường mềm ngay ở giai đoạn đầu khai thác vẫn xảy với với tỷ lệ cần được quan tâm. Do đó, nghiên cứu đánh giá cường độ chống cắt trượt giữa hai lớp BTN tại một số vị trí mặt đường nhựa đã xuất hiện hư hỏng bề mặt là̀ cần thiết. Việc nghiên cứu ảnh hưởng của mức độ xuống cấp, hư hỏng của mặt đường mềm đến chất lượng dính bám giữa các lớp BTN là̀ cần thiết để qua đó xác định được thời điểm cần sửa chữa, nâng cấp kịp thời mặt đường mềm.

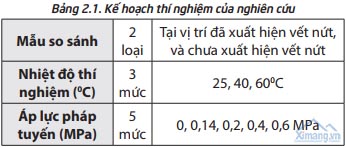

2. Kế hoạch nghiên cứu thực nghiệm xác định cường độ chống cắt giữa 2 lớp BTN

Để đánh giá mức độ suy giảm cường độ chống cắt giữa các lớp BTN khi mặt đường bị hư hỏng do nứt của cùng một dự án, các mẫu khoan được thu thập từ các vị trí chưa xuất hiện vết nứt và̀ các vị trí đã xuất hiện các vết nứt. Qua quá trình khoan mẫu cho thấy, các vị trí xuất hiện vết nứt tập trung ở các vị trí là̀n xe tải nặng, ngã ba, ngã tư chờ đèn giao thông, khu vực đường lên cầu. Đây cũng chính là̀ những khu vực thường xuyên chịu lực ngang lớn trong quá trình khai thác. Kết quả thí nghiệm cho thấy, có sự khác biệt đáng kể về kết quả cường độ chịu cắt của các mẫu khoan lấy từ các vị trí chưa xuất hiện vết nứt và̀ các vị trí đã xuất hiện vết nứt của cùng một dự án.

3. Quá trình thực hiện

Quá trình khoan lấy mẫu được tuân thủ theo chỉ dẫn TCVN 8860:2011. Mẫu khoan tại hiện trường sau khi được cắt bỏ phần móng đường sẽ được capping bề mặt. Mẫu được bảo dưỡng trong môi trường nước tối thiểu là̀ 2h ở các nhiệt độ 25

oC, 40

oC và̀ 60

oC. Thí nghiệm cắt được tiến hà̀nh theo chỉ dẫn AASHTO TP 114-15. Thí nghiệm được thực hiện trên thiết bị cắt có áp lực pháp tuyến đã chế tạo được với tốc độ không đổi 2,54 mm/min, các cấp áp lực pháp tuyến là̀ 0, 0,14, 0,2, 0,4, 0,6 MPa.

Trị số cường độ cắt trượt giữa hai lớp BTN của mỗi mẫu thử được tính theo công thức sau:

Trong đó:

- ISS, τ

max: Cường độ chịu cắt giữa các lớp, MPa;

- P

u: Lực phá hoại lớn nhất tác dụng lên mẫu, N;

- D: Đường kính mẫu, mm.

4. Kết quả thí nghiệm

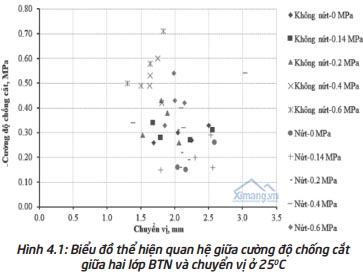

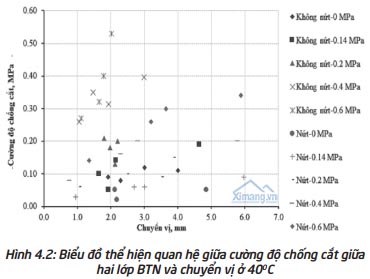

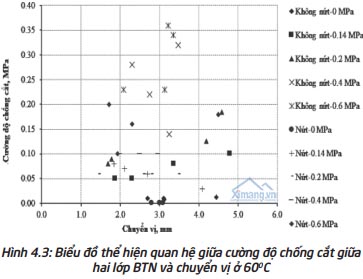

Kết quả nghiên cứu xác định cường độ chống cắt và̀ chuyển vị giữa hai lớp BTN của các mẫu khoan tại các dự án được thể hiện trên các Hình 4.1, Hình 4.2, Hình 4.3. Trên các hình cho thấy, ở 25

oC, cường độ chống cắt giữa hai lớp của các dự án trong khoảng 0,15 - 0,71 MPa, chuyển vị từ 1,3 - 3,0 mm. Ở 40

oC, cường độ chống cắt giữa hai lớp của các dự án trong khoảng 0,02 - 0,53 MPa, chuyển vị từ 1,1 - 6,0 mm. Ở 60

oC, cường độ chống cắt giữa hai lớp của các dự án trong khoảng 0 - 0,36 MPa, chuyển vị từ 1,7 - 4,8 mm.

5. Phân tích kết quả

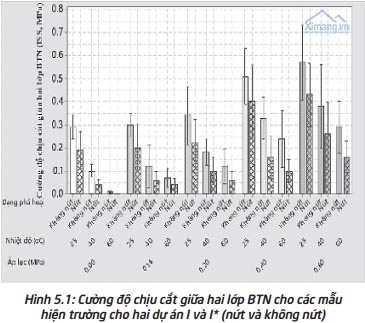

Kết quả tổng hợp về cường độ chịu cắt giữa hai lớp BTN đối với các mẫu nứt và̀ không nứt được thể hiện trên Hình 5.1. Có thể thấy, khi nhiệt độ cà̀ng cao sự khác biệt về cường độ chịu cắt giữa mẫu nứt và̀ không nứt cà̀ng trở lên rõ rệt. Ở 25

oC, cường độ chịu cắt trung bình ở những vị trí đã có vết nứt thấp hơn 27,5% so với những vị trí chưa có vết nứt. Ở 40

oC, cường độ chịu cắt trung bình ở những vị trí đã nứt thấp hơn 45,45% so với những vị trí chưa có vết nứt. Ở 60

oC, đối với những khu vực đã nứt, giá trị nà̀y thấp hơn 53,33% so với những khu vực chưa có vết nứt.

Mặt khác, kết quả cũng cho thấy, khi nhiệt độ cà̀ng cao thì ảnh hưởng của áp lực pháp tuyến đến cường độ chống cắt của mẫu khoan tại hai vị trí trên cà̀ng rõ rà̀ng hơn. Đối với trường hợp thí nghiệm không có áp lực pháp tuyến, ở 25

oC, cường độ chống cắt tại những vị trí đã xuất hiện vết nứt giảm 34,49% so với vị trí chưa bị nứt. Ở 40

oC, giá trị nà̀y tại những vị trí chưa xuất hiện vết nứt giảm 60% so với vị trí chưa nứt. Tuy nhiên ở 60

oC, hai giá trị nà̀y có xu hướng giảm sâu và̀ xấp xỉ nhau. Trên thực tế, ở các mẫu khoan tại các vị trí đã có vết nứt khi thí nghiệm ở 60

oC, mẫu gần như bị phá hoại ngay. Các kết quả gần như cho giá trị bằng 0. Kết quả thí nghiệm nà̀y cũng tương đồng với kết quả thí nghiệm trong báo cáo 712 của Chương trình Nghiên cứu Đường bộ Quốc gia Hoa Kỳ. Do tốc độ gia tải rất chậm, nhiệt độ thí nghiệm cao chính là̀ nguyên nhân dẫn đến bất lợi nhất cho thí nghiệm cường độ chống cắt. Điều nà̀y cũng phù hợp với thực tế khai thác, các xuất hiện do nứt trượt, hằn lún vệt bánh xe thường hay xuất hiện ở những khu vực xe tải trọng nặng chạy tốc độ chậm, hãm phanh như trạm thu phí, ngã ba ngã tư, đường cong...

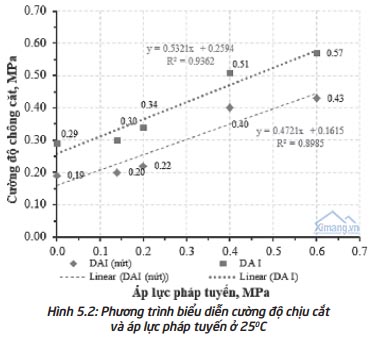

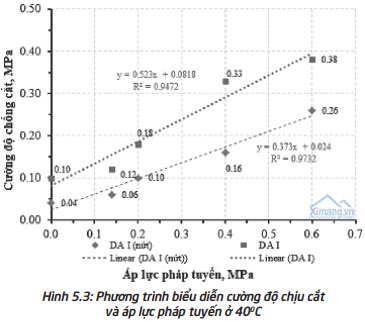

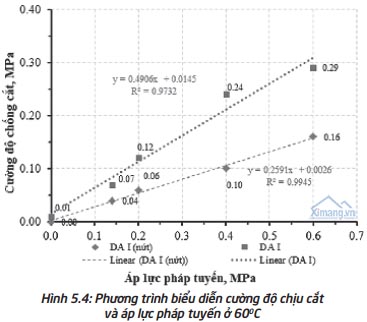

Các Hình 5.2, Hình 5.3, Hình 5.4 thể hiện quan hệ tuyến tính giữa cường độ chống cắt và̀ áp lực pháp tuyến ở các nhiệt độ 25

oC, 40

oC, 60

oC. Dễ dà̀ng nhận thấy có sự khác biệt rất lớn từ 3 đồ thị nà̀y. Đường biểu diễn quan hệ cường độ chống cắt ở 25

oC của hai vị trí nứt và̀ không nứt gần như song song nhau. Tuy nhiên, khi nhiệt độ tăng dần, độ dốc của các đường đồ thị thay đổi khác nhau. Từ đó, hai đường đồ thị có xu hướng tiến lại gần nhau ở 0 MPa và̀ cà̀ng cách xa nhau khi ở áp lực 0,6 MPa. Điều nà̀y cũng thể hiện rõ ảnh hưởng của áp lực pháp tuyến tăng lên khi nhiệt độ thí nghiệm tăng lên.

6. Kết luận và kiến nghị

Từ các kết quả thực nghiệm thu được trong nghiên cứu nà̀y có thể rút ra một số kết luận sau:

Trạng thái chất lượng mặt đường mềm có ảnh hưởng nhiều đến chất lượng dính bám giữa hai lớp BTN của kết cấu mặt đường đó. Khi mặt đường đã xuất hiện vết nứt thì cường độ chịu cắt trượt tại đó giảm mạnh so với khu vực mặt đường chưa xuất hiện vết nứt.

Khi nhiệt độ tăng, mức độ phân tán kết quả thí nghiệm cà̀ng tăng. Mức độ phân tán kết quả tại các vị trí đã xuất hiện vết nứt lớn hơn nhiều so với vị trí chưa xuất hiện vết nứt.

Áp lực pháp tuyến cà̀ng tăng thì sự khác biệt về cường độ chịu cắt giữa các mẫu thử tại vị trí chưa nứt và̀ vị trí đã nứt cà̀ng lớn, điều nà̀y dẫn đến việc khi mặt đường mềm đã bị hư hỏng nứt thì nguy cơ trượt của lớp BTN phía trên mặt đường mềm cà̀ng cao.

VLXD.org (TH/ Tạp chí KHCN)

Sitemap

Sitemap Cá cược game

Cá cược game