Mới đây kỹ sư Hoàng Văn Dũng, chuyên viên điện của Nhà máy kính tiết kiệm năng lượng, chất lượng cao CFG Ninh Bình đã có sáng kiến làm lợi hơn 1 tỷ đồng/năm cho doanh nghiệp. Trong bối cảnh gặp khó khăn do đại dịch Covid-19, nhà máy đang phải tiết kiệm tối đa các chi phí sản xuất, những sáng kiến như của anh Dũng thực sự rất đáng quý.

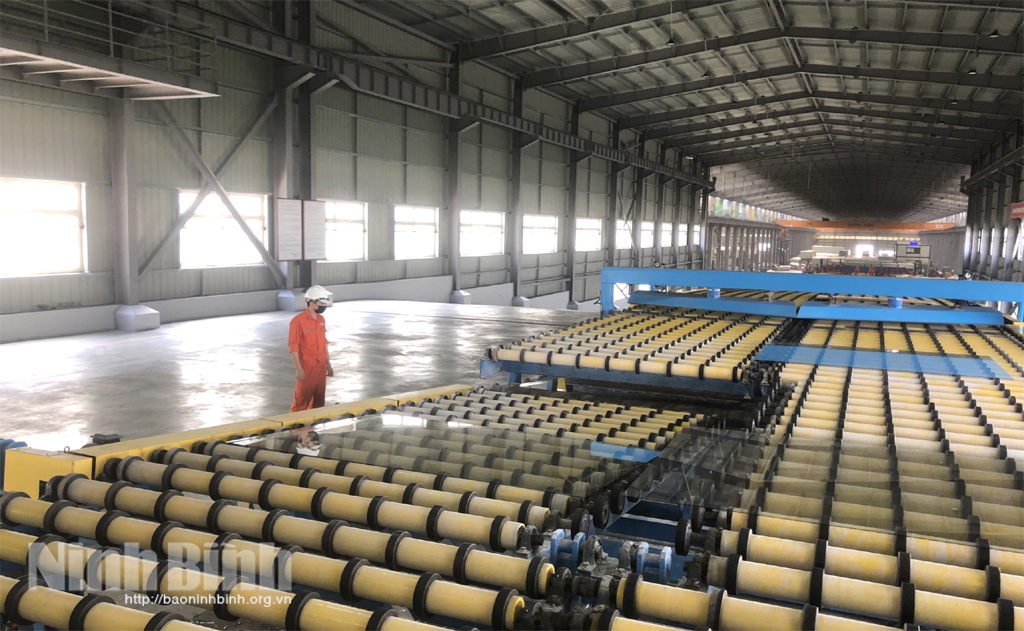

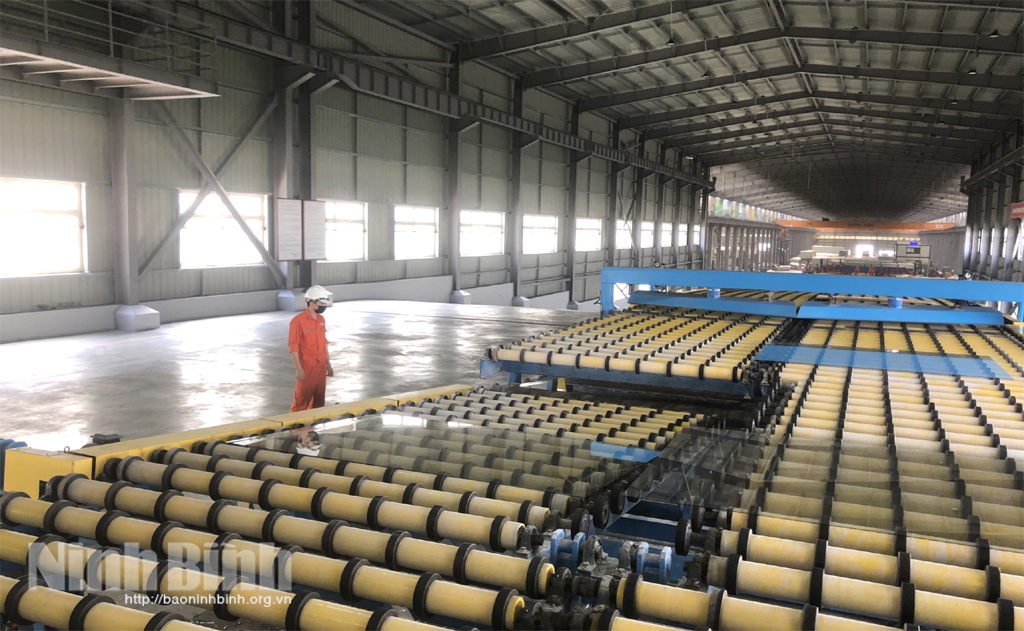

Hệ thống hạ sàn kính lỗi được vận hành khoa học và tiết kiệm hơn nhờ sáng kiến của kỹ sư Dũng và đồng nghiệp.

Dũng là một kỹ sư trẻ, được đào tạo bài bản qua trường lớp nhưng anh luôn quan niệm cần phải nỗ lực không ngừng, cố gắng tìm tòi, nghiên cứu và học hỏi về hệ thống điều khiển điện, về công nghệ thông tin trong công nghiệp vì nếu không thường xuyên cập nhật bản thân sẽ trở nên lạc hậu. Có những buổi làm việc ca đêm, anh tranh thủ thời gian để đọc tài liệu hoặc đi tìm hiểu từng ngóc ngách nhà xưởng…

4 năm gắn bó với nhà máy - nơi được đánh giá là "đất lành chim đậu" với một tập thể trẻ trung, chuyên nghiệp và trách nhiệm, Dũng được các lãnh đạo và đồng nghiệp nhiệt tình hỗ trợ, được giao phụ trách các công việc đúng chuyên môn.

Hiện anh đang là quản lý tổ điều khiển điện, xử lý các sự cố lớn về điện tại nhà máy. Đây cũng chính là môi trường thuận lợi để Dũng tìm tòi nhiều sáng kiến cải tiến hoạt động sản xuất, kinh doanh. Trong đó phải kể đến sáng kiến Cải tiến hệ thống hạ sàn cuối trên 2 dây truyền sản xuất kính xây dựng.

Tôi và các đồng nghiệp trong tổ đã bắt tay vào triển khai ý tưởng cách đây không lâu. Thời gian nghiên cứu, cả nhóm ở nhà máy nhiều hơn ở nhà. Có những thời điểm chúng tôi gần như bế tắc nhưng với quyết tâm góp phần tiết kiệm tối đa chi phí sản xuất, tháng 3/2021 hệ thống này được anh em hoàn thành và đưa vào áp dụng, Dũng kể.

Được biết, trước đây theo công nghệ của Trung Quốc khi toàn bộ dây chuyền sản xuất kính xây dựng của nhà máy hoạt động thì hệ thống hạ sàn cũng phải hoạt động theo để đáp ứng nhu cầu hạ và đập những tấm kính có lỗi cần phải loại bỏ. Tức là 2 động cơ búa đập sơ cấp 30Kw và búa nghiền 15Kw phải chạy liên tục không ngừng nghỉ cho dù có kính lỗi hay không, gây hao mòn thiết bị và tiêu hao điện năng vô ích rất lớn. Dũng cho biết thêm, trung bình 1 ngày nhà máy chỉ hạ sàn khoảng gần 200 tấm kính lỗi, mỗi tấm hạ sàn mất khoảng 15 giây. Tức là hệ thống hạ sàn chỉ cần làm việc 3.000 giây/ngày (1 giờ/ngày). Nhưng theo công nghệ mà nhà máy sử dụng nhiều năm qua thì mỗi ngày hệ thống này phải chạy liên tục 24/24 giờ.

Nhận thấy sự lãng phí này, anh Dũng và nhóm đồng nghiệp của mình đã nghiên cứu tách mạch điện điều khiển 2 động cơ đó chạy độc lập với dây chuyền sản xuất, đấu nối mạch điều khiển 2 động cơ chung vào mạch điều khiển của nút bấm hạ sàn (là nút bấm mà người kiểm soát chất lượng sẽ bấm khi cần hạ sàn tấm kính lỗi). Vì vậy, 2 động cơ này chỉ làm việc khi người công nhân nhấn nút hạ sàn chứ không hoạt động liên tục nữa. Với sáng kiến này, nhà máy đã tiết kiệm được tiền điện để vận hành hệ thống hạ sàn trong 23 giờ/ngày, tương ứng với việc giảm chi phí tiền điện khoảng gần 118 triệu đồng/tháng.

Đại diện nhà máy cho biết, kỳ vọng mà nhà máy đặt ra với nhóm của kỹ sư Dũng là nghiên cứu để có thể giảm hao mòn thiết bị, giảm chi phí tiêu hao điện năng vô ích, thuận lợi hơn, linh hoạt hơn trong việc vận hành thiết bị. Và sáng kiến "Cải tiến hệ thống hạ sàn cuối trên 2 dây truyền sản xuất kính xây dựng" khi áp dụng vào thực tiễn đã đáp ứng gần như tối đa các kỳ vọng trên.

Đặc biệt, hiện nay khi đang chịu ảnh hưởng từ dịch Covid-19, cùng với việc năng động tìm kiếm bạn hàng, nhà máy đang tập trung phát huy nội lực, phát huy sức sáng tạo của người lao động để ứng phó với tình hình mới. Vì vậy, những sáng kiến như của kỹ sư Dũng rất đáng được ghi nhận và nhân rộng.

Chia sẻ về thành công bước đầu này anh Dũng cho biết, niềm đam mê của tôi là khoa học kỹ thuật, là khám phá và chinh phục những thách thức của nó. Đó chính là động lực để tôi lao động, sáng tạo, vượt qua khó khăn, thử thách và cả giới hạn của bản thân mình.

VLXD.org (TH/ Báo Ninh Bình)

Ý kiến của bạn

Sitemap

Sitemap Cá cược game

Cá cược game