Xỉ mangan là phế thải trong công nghiệp luyện kim.

Theo TS. Tống Tôn Kiên, tác giả chính của nghiên cứu, việc sản xuất, sử dụng gạch xây không nung đã và đang dần trở nên phổ biến ở Việt Nam, trong đó gạch bê tông là loại sản phẩm chiếm tỷ lệ cao nhất. Gạch bê tông có thể tận dụng các loại phế thải công nghiệp làm nguyên liệu trong quá trình sản xuất và đang được nhà nước khuyến khích phát triển. Nghiên cứu của các nhà khoa học được tiến hành theo hướng tận dụng phế thải xỉ mangan trong công nghiệp luyện kim để thay thế đá mạt trong sản xuất gạch bê tông. Kết quả nghiên cứu cho thấy, khi hàm lượng xỉ mangan tăng thì độ ẩm tạo hình và độ hút nước có xu hướng tăng, khối lượng thể tích giảm, cường độ nén của gạch bê tông giảm.

Tuy nhiên, hoàn toàn có thể sản xuất được các loại gạch bê tông đạt mác từ M3,5 đến mác M15 theo TCVN 6477:2016, nhưng lại có khối lượng thể tích giảm 1,2 - 15,8% và giá thành thấp hơn 5,4 - 18,7% so với GBT đang sản xuất trên thị trường. Hơn nữa, việc phát triển sản xuất loại gạch này không những góp phần giải quyết được lượng lớn phế thải xỉ mangan đang tồn chứa gây ô nhiễm môi trường mà còn giảm 361 tấn khí CO2/ năm, tiết kiệm 19 TOE/năm so với sản xuất gạch xây đất nung có cùng công suất.

TS. Tống Tôn Kiên cho biết, xỉ mangan là sản phẩm phụ của quá trình sản xuất hợp kim sắt - mangan. Có hai loại xỉ mangan thường được tạo ra trong quá trình sản xuất hợp kim đó là xỉ sắt - mangan và xỉ sắt - mangan - silic. Xỉ mangan làm nguội bằng không khí được gọi là xỉ cục, còn xỉ mangan làm mát bằng nước được gọi là xỉ hạt. Thông thường, để sản xuất mỗi tấn hợp kim sắt - mangan sẽ tạo ra khoảng 900 kg xỉ mangan.

Theo Bộ Công thương, trữ lượng quặng mangan của Việt Nam khá lớn, khoảng 11,1 triệu tấn và tập trung chủ yếu tại các tỉnh Cao Bằng, Tuyên Quang và Hà Giang. Dự báo đến 2025, sản lượng chế biến mangan của nước ta có thể đạt 70.000 tấn/năm. Qua khảo sát của nhóm tác giả cho thấy, riêng tại tỉnh Cao Bằng đang có ba nhà máy sản xuất với tổng công suất luyện mangan đạt khoảng 47.000 tấn/ năm, thì lượng xỉ thải phát sinh khoảng 43.000 tấn/năm. Lượng xỉ thải này hiện mới chỉ được dùng khoảng 25 - 30% tổng lượng phát sinh hàng năm để làm vật liệu san lấp mặt bằng nên rất lãng phí tài nguyên.

Phần lớn xỉ mangan còn lại đang được tồn chứa hoặc chôn lấp tại các bãi đổ (lên tới khoảng 200.000 tấn). Điều này dẫn đến rất tốn kém chi phí quản lý, tốn nhiều diện tích đất chôn lấp, ô nhiễm đất, nguồn nước ngầm cũng như các vấn đề an toàn môi trường khác. Do đó, việc nghiên cứu sử dụng loại xỉ mangan này một cách hiệu quả đối với nhà sản xuất hợp kim của Mn đã trở thành vấn đề ngày càng cấp bách.

Xỉ mangan có thành phần hóa học tương tự với xỉ thép lò cao. Một số nghiên cứu khẳng định rằng xỉ mangan có đặc tính thủy lực và hoạt tính puzolan tiềm năng nên có thể sử dụng xỉ mangan làm phụ gia khoáng trong sản xuất xi măng hoặc chế tạo chất kết dính kiềm hoạt hóa để thay thế xi măng. Tuy nhiên ở dạng sử dụng này, xỉ mangan cần phải nghiền mịn và hoạt hóa cơ học trước khi đưa vào sản xuất xi măng hoặc chất kết dính. Do đó, việc tái chế xỉ mangan trở nên khó khăn và tốn kém hơn.

Qua nghiên cứu tổng quan cho thấy, hiện nay việc nghiên cứu sử dụng xỉ mangan làm cốt liệu nhỏ thay thế cát tự nhiên trong chế tạo vữa và bê tông cũng như sản xuất các loại gạch không nung , gạch bê tông còn rất hạn chế. Vì vậy, việc nghiên cứu tận dụng loại phế thải này trong sản xuất các loại vật liệu xây dựng nói chung, gạch bê tông nói riêng không những góp phần giảm thiểu ô nhiễm môi trường mà còn rất phù hợp với các chiến lược phát triển sản phẩm vật liệu bền vững ở Việt Nam.

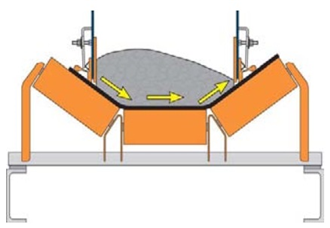

Nhóm các nhà khoa học của Khoa Vật liệu Xây dựng, Trường Đại học Xây dựng Hà Nội đã tiên hành nghiên cứu khả năng sử dụng xỉ mangan để sản xuất các loại gạch bê tông đáp ứng cả ba yêu cầu của tính bền vững bao gồm kỹ thuật - môi trường và kinh tế. Các cấp phối gạch bê tông sử dụng hỗn hợp XMG thay thế đá mạt ở các tỷ lệ khác nhau và ảnh hưởng của hàm lượng xi măng đã được nghiên cứu. Các tính chất cơ lý của gạch bê tông bao gồm khối lượng thể tích, độ hút nước và thấm nước, cường độ nén và sự phát triển cường độ nén đã được xác định, so sánh đánh giá theo TCVN 6477:2016. Trên cơ sở hàm lượng xỉ mangan và lượng dùng xi măng phù hợp với các yêu cầu kỹ thuật của gạch đạt mác M10, các thông số công nghệ của quá trình sản xuất gạch bê tông (thời gian rung cấp liệu, lực rung ép) cũng được nghiên cứu xác định trên dây chuyền quy mô công nghiệp.

Các vật liệu chính sử dụng trong nghiên cứu bao gồm: Chất kết dính là Xi măng PCB40 Đồng Bành - Lạng Sơn. Xi măng có khối lượng riêng 3,06 g/cm³, độ bền nén ở tuổi 3 ngày và 28 ngày lần lượt đạt 22,8 Mpa và 43,5 MPa. Cốt liệu sử dụng gồm đá mạt có nguồn gốc từ đá tự nhiên và xỉ mangan. Đá mạt được sử dụng làm mẫu đối chứng được lấy từ mỏ khai thác đá Tàng Cải - Cao Bằng. Xỉ mangan sử dụng trong nghiên cứu được lấy từ bãi thải của Công ty Khoáng sản Tây Giang, Cao Bằng.

Dựa trên các kết quả nghiên cứu, các tác giả đã kết luận: Việc tối ưu hoá cấp phối vật liệu và các thông số công nghệ sản xuất gạch bê tông cho nhà máy phụ thuộc rất lớn vào tính chất các vật liệu đầu vào tại địa phương. Qua kết quả nghiên cứu và sản xuất thử nghiệm trên dây chuyền thực tế, khi sử dụng xỉ mangan để sản xuất gạch bê tông hoàn toàn có thể giảm được khoảng 5,4 - 18,7% giá thành sản phẩm mà các tính chất kỹ thuật của sản phẩm vẫn đạt yêu cầu kỹ thuật của gạch mác M5, M7,5, M10, M12,5 và M15 theo TCVN 6477:2016. Khi tăng hàm lượng xỉ mangan thì khối lượng thể tích khô giảm 1,2 - 15,8%, cường độ nén giảm khi hàm lượng dùng vượt quá 30% tổng cốt liệu, độ hút nước và độ thấm nước tăng nhưng vẫn nhỏ hơn 14% và 0,35 L/m².h. Khi sử dụng xỉ mangan sản xuất gạch bê tông thì lượng khí CO2 phát sinh và tổng năng lượng tiêu thụ của nhà máy giảm 361 Tấn CO2/năm và 19 TOE/năm so với việc nhà máy sử dụng đá mạt từ đá tự nhiên để sản xuất.

Nghiên cứu nói trên đã mở ra một phương pháp mới cho lĩnh vực sản xuất gạch bê tông theo hướng bền vững hơn và góp phần bảo vệ môi trường.

VLXD.org (TH/ QLMT)

Sitemap

Sitemap Cá cược game

Cá cược game