1. Giới thiệu

Hiện nay, hàng năm nước ta vẫn tiêu thụ khoảng 20÷22 tỷ viên gạch xây bởi do tốc độ đô thị hóa. Chính phủ nước ta đã phê duyệt chương trình vật liệu không nung, nhưng tỷ lệ vật liệu nung vẫn chiếm tỷ lệ lớn 60÷70% vật liệu xây dựng [1]. Nguyên liệu sản xuất gạch nung chủ yếu là đất sét dễ chảy, nguồn cung cấp nguyên liệu này ngày một cạn kiệt, do sử dụng đất nông nghiệp [1]. Bùn thải đô thị ở các sông, hồ, ở nhà máy xử lý nước thả... gây ô nhiễm môi trường, tắc nghẽn dòng chảy của sông. Theo ước tính, mỗi ngày các thành phố lớn ở Việt Nam thải ra hơn 600 tấn bùn [2]. Tình trạng ô nhiễm nghiêm trọng ở các sông đô thị và vấn đề xử lý bùn thải vẫn là mối quan tâm lớn của Chính phủ và xã hội [3, 4]. Theo Quyết định số1216/2012/QĐ-Ttg và Nghị định số 80/2014/NĐ-CP ngày 06/08/2014 cho thấy yêu cầu cấp bách và các biện pháp giải quyết ô nhiễm môi trường, thu gom nạo vét và xử lý bùn thải...

Bùn cặn nạo vét và thu gom từ các cống, mương, sông, sau đó đổ đống hoặc chủ yếu được chôn lấp. Một số biện pháp nghiên cứu xử lý bùn thải: Xử lý kim loại nặng trong đất bằng công nghệ sinh học để hấp thụ kim loại nặng qua các loại cỏ, tảo, lục bình...; Xử lý kim loại nặng trong nước bằng các phương pháp hóa học, hóa lý như: lắng lọc, tách nước, kết tủa hóa học, hấp phụ, trao đổi ion, điệnhóa... [5]. Trong sản xuất gạch đất sét nung, nguyên liệu sử dụng chủ yếu là đất sét dễ chảy kết hợpvới một phần nguyên liệu gầy hoặc phụ gia cháy [6]. Do đó, các chất thải rắn bùn thải rất quan tâm vào chế tạo gạch nung là hướng nghiên cứu được nhiều nhà khoa học quan tâm [7-16]. Bùn thải với nhiều nguồn gốc khác nhau được được nhào trộn với đất sét và một số phụ gia khác được chế tạo gạch xây. Ở Đức, Hamer và Karius nghiên cứu với phối liệu có 50% bùn thải nạo vét sông, 40% đất sét và10% mảnh vỡ, tạo hình dẻo, nung ở 1050°C , cho sản phẩm có độ hút nước 12÷15% và cường độ nén hơn 18MPa [11]. Ở Ấn Độ, Jamshidi-Chenari và cs. sử dụng bùn tới 10% và có phụ gia cát, tạo hình dẻo, sản phẩm có độ co lớn đến 12% và độ hút nước cao trên 20%, cường độ đạt khoảng 100 kG/cm2[12]. Ở Thái Lan, Jiraporn Namchan và cộng sự nghiên cứu sử dụng bùn thêm 5÷7% phế thải nhà máy giấy, chế tạo được gạch có cường độ hơn 17 MPa, độ hút nước từ 15,25÷19,33%. Tuy nhiên, sản phẩm gạch có nhiều vết rạn nứt, bạc màu và đặc biệt gạch nung chỉ tới 700°C [16].

Quy trình xử lý bùn thải.

Ở nước ta, các nghiên cứu tái sử dụng bùn thải ứng dụng vào thực tế chưa có nhiều và kết quả còn hạn chế. Năm 2006, Nguyễn Thị Phương Loan và cộng cự, dùng thủy lực để tách các thành phần hữu cơ, lấy bùn vô cơ. Chất vô cơ chiếm 70÷93% được dùng để sản xuất vật liệu xây dựng như gạch xây tường, gạch lát vỉa hè hoặc san nền theo phương pháp dẻo [2]. Năm 2017, Hoàng Vĩnh Long và cộng sự có nghiên cứu sử dụng bùn đô thị từ kênh mương để chế tạo gạch đất sét nung. Kết quả cho thấy hàm lượng thay thế bùn thải có thể tới 30% để chế tạo gạch theo phương pháp dẻo đáp ứng được cácyêu cầu kỹ thuật TCVN 1451:1998 [9], khi hàm lượng bùn cao cần sử dụng phụ gia thêm vào nhưng kết quả còn hạn chế [7]. Năm 2020, Nguyễn Nhân Hòa và cộng sự đã nghiên cứu sử dụng bùn thải nạo vét Sông Nhuệ để chế tạo gốm tường theo phương pháp bán khô. Kết quả cho thấy có thể sử dụng tới 30÷40% bùn thải cùng với đất sét dễ chảy, cho sản phẩm có chất lượng tốt cường độ cao, màu sắc tốt, hình dạng vuông vắn [8]. Nhược điểm của phương pháp này cần phải sấy và nghiền các nguyên liệu ban đầu và việc tạo hình sản phẩm phức tạp.

Như vậy, nguồn nguyên liệu đất sét ngày càng ít, nên việc tìm nguồn nguyên liệu thay thế đất sét cần thiết. Bùn thải đô thị ngày một nhiều, cần được nghiên cứu sử dụng một cách có hiệu quả. Do đó, nhóm nghiên cứu sử dụng bùn thải đô thị, bùn thải đã xử lý kết hợp với đất sét để sản xuất gốm tường tạo hình theo phương pháp dẻo. Sản phẩm chế tạo có các tính chất cơ lý đạt được theo Tiêu chuẩn Việt Nam (TCVN) 1451:1998 [9] với hàm lượng bùn đô thị này đưa vào hợp lý.

2. Vật liệu và phương pháp nghiên cứu

2.1. Nguyên liệu bùn đô thị, bùn thải xử lý

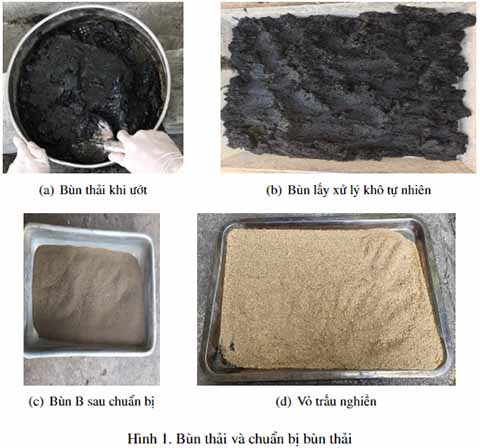

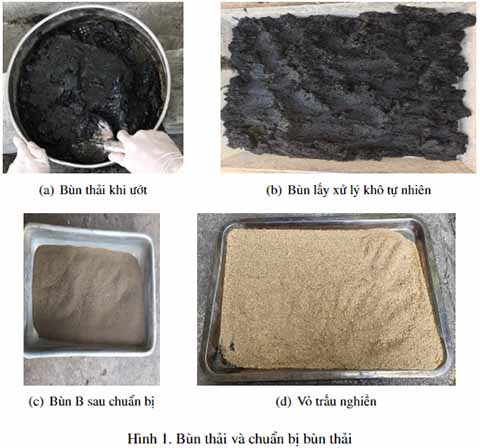

Bùn đô thị: Bùn đô thị được lấy nạo vét từ các sông, kênh mương đô thị Hà Nội để chuẩn bị nguyên liệu bùn. Bùn này được xử lý tách nước qua lắng trọng lực, loại bỏ rác cỡ lớn, sau đó xử lý cho lọt qua sàng 1,25 mm, đảm bảo yêu cầu sản xuất gạch nung [6, tr53]. Bùn ban đầu (B) là bùn sau tách nước và để khô tự nhiên 1÷2 ngày, nhưng độ ẩm vẫn rất cao. Bùn B sau đó được xử lý giảm độ ẩm bằng cách trộn với vỏ trấu nghiền (cỡ hạt < 0,63 mm), theo tỷ lệ nhất định, đảm bảo yêu cầu đồng nhất ở Hình 1.

Trong xử lý làm khô bùn thải, có thể thực hiện bằng cách sấy, phơi tự nhiên hay trộn với nguyên liệu khác như bột đá, bột trấu, bột rơm rạ... Do trấu chứa chủ yếu và SiO2 và chất hữu cơ xenlulô nên trong nghiên cứu này, nhóm sử dụng 02 loại bùn: Bùn B; và bùn B51 là bùn B được trộn với vở trấu theo tỷ lệ bùn: bột vỏ trấu = 5:1 (tỷ lệ vật liệu khô về khối lượng).

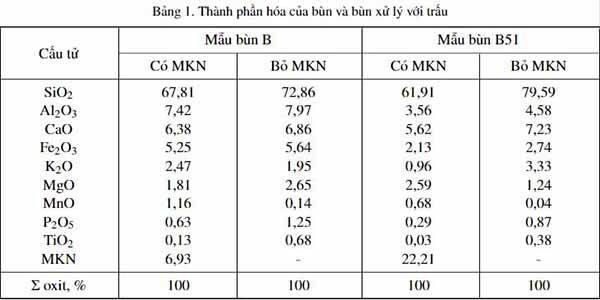

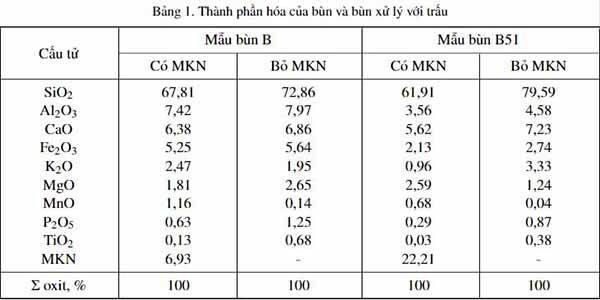

Thành phần hóa của bùn thải, bùn thải xử lý với trấu. Kết quả phân tích và xác định được nêu trong Bảng 1.

Từ kết quả phân tích thành phần hóa của các bùn, ta thấy bùn thải chứa hàm lượng lớn là SiO2, chứng tỏ bùn chứa nhiều cát, ngoài ra trong bùn còn các oxit Al2O3, CaO, Fe2O3, K2O... các oxit này tương tự như trong đất sét, phù hợp để sản xuất gạch. Trong bùn cũng chứa một lượng mất khi nung (MKN) lớn, với bùn B51 thì MKN tăng thêm là do từ vỏ trấu đưa vào. MKN thường là chất hữu cơ, nó sẽ bị cháy khi nung và nó sinh nhiệt một phần, rất phù hợp tận dụng khi nung sản phẩm gốm. Ngoài ra trong bùn có các thành phần rất nhỏ vi lượng các chất khác.

2.2. Nguyên liệu đất sét

Nguyên liệu dẻo là đất sét dễ chảy (ĐS) lấy từ nhà máy sản xuất gạch ngói Hữu Hưng – Hoài Đức,Hà Nội ở Hình 2(a) Sau đó đất sét được gia công cơ học cỡ hạt < 0,63 mm [6] ở Hình 2(b).

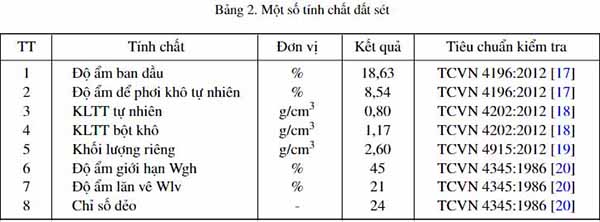

Đất sét ban đầu lấy từ nhà máy có độ ẩm khá cao, có kích thước khá lớn. Nó được phơi khô tự nhiên. Đất sét được kiểm tra các tính chất ban đầu ở Bảng 2. Sau đó được sấy khô và nghiền nhỏ đến cỡ hạt bé hơn 0,63 mm ở Hình 2(b). Trị số dẻo của đất sét xác định theo TCVN 4197:2012, được kết quả trị số dẻo Id đạt 24, là loại đất sét có độ dẻo cao theo phân loại TCVN 9362-2012.

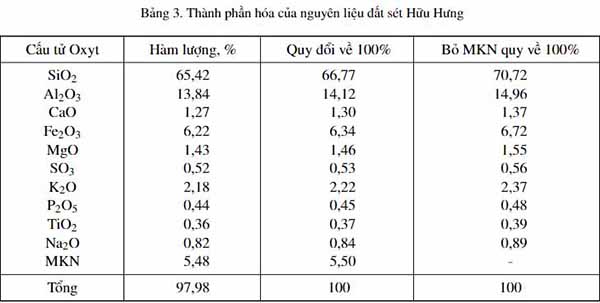

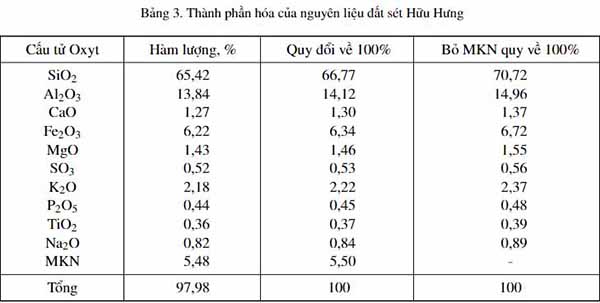

Thành phần hóa của đất sét được xác định cho kết quả ở Bảng 3. Kết quả phân tích cho thấy, đấtsét sử dụng trong nghiên cứu đảm bảo các yêu cầu thành phần hóa để sản xuất gạch đất nung theo TCVN 4353:1986. Hàm lượng oxit Fe2O3 cao, sẽ giúp cho sản phẩm sau khi nung có màu đỏ. Hàm lượng SiO2, Al2O3 và các một số oxit khác cũng nằm trong yêu cầu cho phép của đất sét sản xuất gạch nung TCVN 4353:1986.

a. Phối liệu và chế tạo mẫu thí nghiệm

Các nguyên liệu sau khi chuẩn bị, được định lượng theo khối lượng tùy thành phần mỗi phối liệu nghiên cứu. Các nguyên liệu được trộn đều, đồng nhất. Sau đó, phối liệu được trộn đều thêm nước sao cho phối liệu đảm bảo độ ẩm tạo hình. Tiếp đó, phối liệu được ủ trong túi nilon thời gian tối thiểu 2 ngày. Sau khi ủ, phối liệu được đem tạo hình mẫu dạng tấm trong khuôn 50×50×10 mm và mẫu dạng khối trong khuôn 50×50×50 mm. Quá trình chế tạo mẫu, phải đảm bảo mẫu được đầy các góc cạnh, không có bọt khí, không bị phân lớp, mẫu không bị méo, biến dạng.

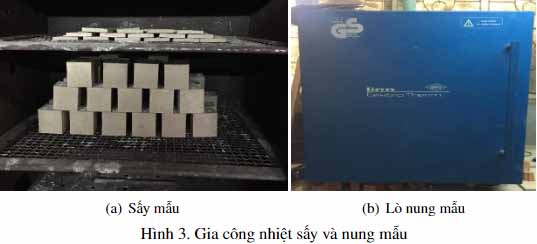

b. Lựa chọn chế độ gia công nhiệt

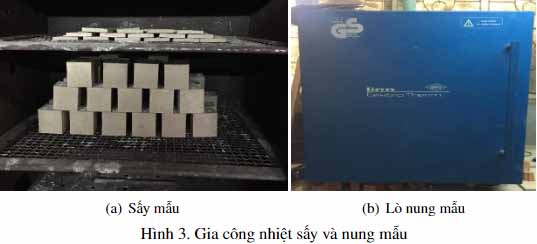

Trong nghiên cứu này, nhóm thực hiện chế độ gia công nhiệt sấy và nung như sau: Mẫu thí nghiệm được tạo hình từ phối liệu đạt độ dẻo, độ ẩm tạo hình. Mẫu sau tạo hình được hong tự nhiên trong 1 ngày, sau đó sấy khô ở 105°C đến khối lượng không đổi trong lò điện ở Hình 3(a). Sau đó, cácmẫu được đem nung trong lò điện ở nhiệt độ cao nhất đến 970°C ở Hình 3(b) với tốc độ nâng nhiệt100÷200°C/h, thời gian hằng nhiệt 2 giờ và làm nguội tự nhiên (tắt lò). Việc chọn nhiệt đô nung lớnnhất là do sử dụng đất sét dễ chảy.

(Còn nữa)

Tài liệu tham khảo

[1] Chính phủ Việt Nam.Phê duyệt chương trình vật liệu không nung đến năm 2020. Truy cập ngày 02/7/2021.

[2] Bộ Xây dựng. Công nghệ tái chế bùn thải làm vật liệu xây dựng. Truy cập ngày 02/7/2021.

[3] Học viện cán bộ quản lý xây dựng và đô thị, Bộ Xây dựng. Nóng" xử lý bùn thải. Truy cập 02/7/2021.

[4] Báo Tài nguyên môi trường, Bộ Tài nguyên Môi trường.Xử lý bùn thải đô thị bài toán khó. Truy cập ngày 02/7/2021.

[5] Liên hiệp các hội khoa học kỹ thuật Việt Nam, Mặt trận tổ quốc Việt Nam.Những giải pháp xử lý bùn thải nguy hại. Truy cập ngày 02/7/2021.

[6] Đức, V. M. (1999).Công nghệ gốm xây dựng. Nhà xuất bản xây dựng, Hà Nội.

[7] Long, H. V., Bình, N. D. (2017). Nghiên cứu sử dụng bùn thải từ nạo vét kênh mương để chế tạo gạch đất sét nung.Tạp chí Xây dựng, 5:38–42.

[8] Hòa, N. N., Hoàn, V. K., Quân, T. H. (2020).Nghiên cứu sử dụng bùn thải Sông Nhuệ chế tạo gốm tường theo phương pháp bán khô. Đề tài nghiên cứu khoa học cấp Trường Đại học Xây dựng, mã số59-2020/KHXD.

[9] TCVN 1451:1998.Gạch đặc đất sét nung - yêu cầu kỹ thuật. Bộ Xây Dựng, Việt Nam.

[10] Gouré-Doubi, H., Lecomte-Nana, G., Thery, F., Peyratout, C., Anger, B., Levacher, D. (2014). Character-ization and valorization of dam sediment as ceramic materials.International Journal of Engineering andInnovative Technology (IJEIT), 4(4):84–90.

[11] Hamer, K., Karius, V. (2002). Brick production with dredged harbour sediments. An industrial-scaleexperiment. Waste Management, 22(5):521–530.

[12] Jamshidi-Chenari, R., Rabanifar, H., Veiseh, S. (2015). Utilisation of Sepidrud dam basin sediments infired clay bricks: laboratory scale experiment.Materials of Construction, 65(320):e066.

[13] Mezencevova, A., Yeboah, N. N., Burns, S. E., Kahn, L. F., Kurtis, K. E. (2012). Utilization of SavannahHarbor river sediment as the primary raw material in production of fired brick.Journal of EnvironmentalManagement, 113:128–136.

[14] Tangprasert, W., Jaikaew, S., Supakata, N. (2015). Utilization of Dredged Sediments from Lumsai Canalwith Rice Husks to Produce Bricks.International Journal of Environment Science and Development, 6(3):217–220.

[15] Xu, Y., Yan, C., Xu, B., Ruan, X., Wei, Z. (2014). The use of urban river sediments as a primary rawmaterial in the production of highly insulating brick.Ceramics International, 40(6):8833–8840.

[16] Namchan, J., Supakata, N. (2018). The Use of Dredged Sediment from the Watsongpeenong Canal withPaper Mill Residue to Produce Facing Bricks.Applied Environmental Research, 13–22.

[17] TCVN 4196:2012.Đất xây dựng - Phương pháp xác định độ ẩm, độ hút ẩm trong phòng thí nghiệm. Tiêuchuẩn quốc gia Việt Nam.

[18] TCVN 4202:2012.Đất xây dựng - Phương pháp xác định khối lượng thể tích trong phòng thí nghiệm.Tiêu chuẩn quốc gia Việt Nam.

[19] TCVN 4915:2012.Đất xây dựng - Phương pháp xác định khối lượng riêng trong phòng thí nghiệm. Tiêuchuẩn quốc gia Việt Nam.

[20] TCVN 4345:1986.Đất sét để sản xuất gạch ngói nung - Phương pháp thử cơ lý. Tiêu chuẩn quốc giaViệt Nam

VLXD.org (TH/ Tạp chí KHCNXD)

Sitemap

Sitemap Cá cược game

Cá cược game