>>

Tìm hiểu chuỗi giá trị sản xuất ngành xi măng (P1)

2. Quy trình sản xuất xi măng

2.1. Công nghệ sản xuất chính

Có 3 công nghệ sản xuất xi măng chính trên thế giới là công nghệ sản xuất lò đứng, lò quay ướt và lò quay khô. Tuy nhiên cho tới thời điểm hiện tại, ~92% số nhà máy đang hoạt động đã chuyển sang sử dụng hoàn toàn công nghệ lò quay khô, hiện là công nghệ sản xuất tối ưu và hiệu quả nhất trong ngành, với ~8% các nhà máy còn lại sử dụng công nghệ lò đứng. Riêng công nghệ sản xuất lò quay ướt có rất nhiều nhược điểm so với cả hai công nghệ kể trên nên đã sớm bị loại bỏ hoàn toàn ở các nước. Nhìn chung, công nghệ sản xuất hiện tại hầu hết đang tương đồng giữa các nhà máy xi măng trên Thế giới.

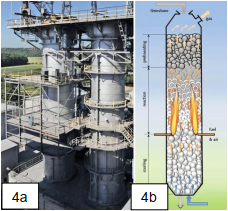

Quy trình sản xuất xi măng theo công nghệ lò đứng.

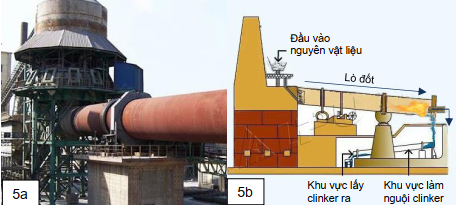

Công nghệ lò quay khô.

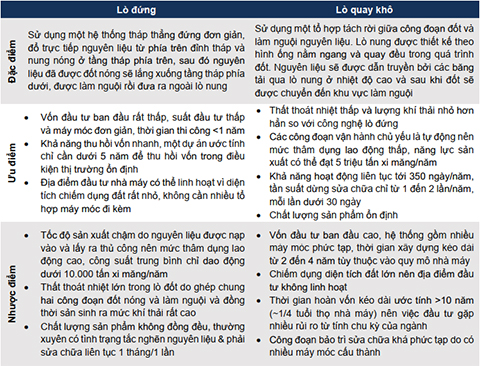

So sánh giữa hai công nghệ sản xuất xi măng lò đứng và lò quay khô

2.2. Quy trình sản xuất

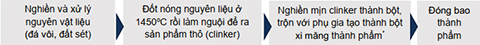

Tất cả các công nghệ sản xuất xi măng đều có chung một quy trình sản xuất tương đối đơn giản và tương đồng với nhau, chủ yếu được phân thành 4 công đoạn chính:

Trong 4 công đoạn sản xuất trên, công đoạn đốt nóng nguyên liệu là công đoạn tốn kém nhất về chi phí (chiếm khoảng 40 - 50% chi phí của cả 4 công đoạn) vì tiêu hao một lượng nhiệt rất lớn trong quá trình đốt và sử dụng đến những máy móc có giá trị chính trong nhà máy như lò nung và máy làm nguội clinker.

2.3. Kỹ thuật sản xuất

Theo nghiên cứu của Tổ chức Phát triển Công nghiệp Liên Hợp Quốc (UNIDO) dựa trên dữ liệu sản xuất xi măng của các quốc gia, hoạt động sản xuất giữa các nhà máy cho thấy sự khác biệt lớn về cả năng suất và chi phí sản xuất kể cả khi vận hành cùng một công nghệ trong một khu vực nhất định. Nguyên nhân chính đến từ các yếu tố trong quá trình vận hành có ảnh hưởng lớn tới hiệu quả của nhà máy như:

• Chọn lọc và xử lý nguyên vật liệu: Quá trình này bao gồm kiểm tra chất lượng nguyên vật liệu tại địa điểm khai thác, nghiền, sàng để xử lý các tạp chất… Các nguyên vật liệu không được xử lý kỹ lưỡng có thể làm chậm thời gian sản xuất và gây thất thoát lớn về năng lượng khi tiến hành sản xuất.

• Bảo trì định kỳ máy móc: Quá trình bảo trì đòi hỏi kinh nghiệm theo dõi chính xác các chỉ số hoạt động của mỗi thiết bị trong lúc vận hành để tính toán thời gian và khu vực bảo trì cần thực hiện. Hoạt động bảo trì có thể ảnh hưởng đến tuổi thọ các máy móc và năng suất trong các lần vận hành sau, đồng thời làm tăng các chi phí sửa chữa của doanh nghiệp.

• Mua sắm, đầu tư các thiết bị mới hoặc linh kiện thay thế: Quá trình mua sắm thiết bị có ảnh hưởng dài hạn hơn đến hiệu quả sản xuất của nhà máy vì các máy móc mới khó thể hiện được sự khác biệt về chất lượng trong thời gian ngắn. Nếu nguồn cung máy móc thiết bị không ổn định về chất lượng, nhà máy sẽ không vận hành đồng bộ và không đạt được năng lực sản xuất tối ưu,…

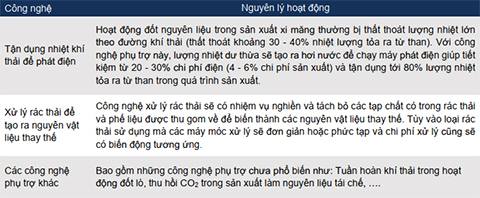

2.4. Các công nghệ phụ trợ

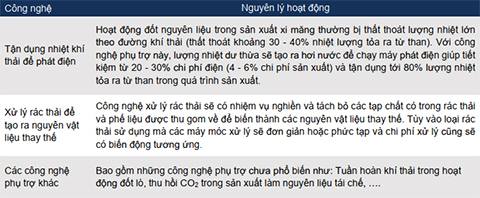

Các công nghệ phụ trợ trong hoạt động sản xuất xi măng

Nguồn gốc: Là những công nghệ được phát triển bởi các ngành công nghiệp phụ trợ cho các hoạt động sản xuất công nghiệp ô tô, hoạt động xử lý rác thải sinh hoạt, .... sau này được cải biến và áp dụng trong ngành xi măng.

Ứng dụng: Vì là ngành có mức tiêu hao nhiệt và thâm dụng tài nguyên lớn, các nhà máy xi măng đã chủ động áp dụng các công nghệ phụ trợ để giảm lượng khí thải, giảm tiêu hao năng lượng và tiết kiệm chi phí sản xuất.

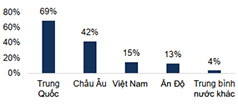

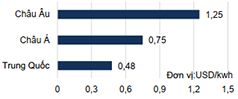

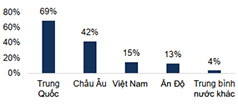

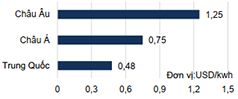

Xu hướng phát triển: Các công nghệ phụ trợ này đã được áp dụng trong thời gian dài tại Mỹ & các nước châu Âu với động lực tiết giảm chi phí sản xuất nhằm gia tăng khả năng cạnh tranh với các nước châu Á có lợi thế về nguồn nguyên liệu xi măng dồi dào. Sau khi ngành xi măng thế giới bước vào giai đoạn bão hòa, các công nghệ phụ trợ đã trở nên phổ biến hơn ở châu Á như một xu hướng để cải thiện biên lợi nhuận sản xuất. Đặc biệt tại Trung Quốc, các máy móc thiết bị cho công nghệ phụ trợ nhanh chóng trở nên phổ biến và có giá thành rất rẻ so với khu vực châu Âu do các ngành công nghiệp phụ trợ tương đối phát triển tại thị trường này.

|

Tỷ lệ nhà máy dùng công nghệ phụ trợ

|

Suất đầu tư dây chuyền phát điện từ nhiệt thừa

|

Nguồn: Nghiên cứu của IFC Worldbank, khảo sát của Tập đoàn xi măng LafargeHolcim, FPTS tổng hợp.

2.5. So sánh hiệu quả sản xuất của các khu vực trên thế giới

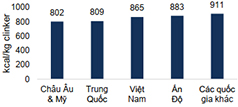

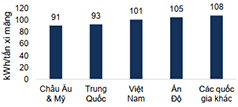

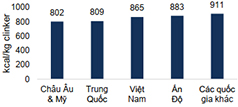

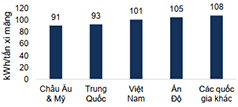

Dựa trên những số liệu thu thập được của Tổ chức Tài chính quốc tế IFC (trực thuộc Worldbank) và Cơ quan Năng lượng quốc tế (IEA) về mức tiêu thụ về nhiệt và điện năng để sản xuất 1 tấn xi măng ở các quốc gia, chúng ta có thể đo lường và đánh giá được hiệu quả sản xuất trung bình tại mỗi nước. Tổ chức IFC và IEA thu thập các số liệu này trong báo cáo thường niên của các nhà máy trên thế giới cùng với số liệu được công bố bởi Hiệp hội sản xuất xi măng tại mỗi nước.

|

Mức tiêu hao nhiệt năng tại các khu vực trên Thế giới (năm 2017)

|

Mức tiêu hao điện năng tại các khu vực trên Thế giới (năm 2017)

|

Nguồn: Nghiên cứu của IFC Worldbank, Cơ quan năng lượng quốc tế IEA, FPTS tổng hợp.

Dựa trên số liệu tại các khu vực, có thể thấy rằng châu Âu và Mỹ có thế mạnh về hiệu quả sản xuất tốt nhất, chủ yếu do đầu tư nhiều vào các công nghệ phụ trợ và các kỹ thuật tiết giảm chi phí. Tuy nhiên, khoảng cách so với các nước như Trung Quốc, Việt Nam, Ấn Độ không quá cách biệt, đặc biệt các nhà máy sản xuất của Trung Quốc có hiệu quả sản xuất rất cạnh tranh với khu vực châu Âu & Mỹ. Quy mô sản xuất lớn cùng với áp lực bão hòa gia tăng nhanh của ngành xi măng Trung Quốc trong thời gian gần đây đã tạo động lực thúc đẩy cho các cải tiến về máy móc và kỹ thuật sản xuất của nước này phát triển nhanh chóng. Các quốc gia còn lại như Việt Nam, Ấn Độ, Indonesia và Thổ Nhĩ Kỳ cũng đang tập trung hơn vào quá trình cải thiện hiệu quả sản xuất, với tốc độ tiết giảm định mức tiêu hao năng lượng của các doanh nghiệp trong khu vực ước tính khoảng 1,8%/năm trong giai đoạn 2015 - 2017 đi kèm xu hướng đầu tư công nghệ phụ trợ ngày càng rõ rệt trong thời gian gần đây.

3. Các sản phẩm đầu ra

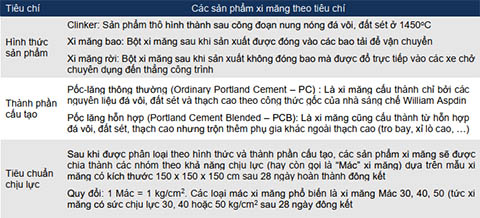

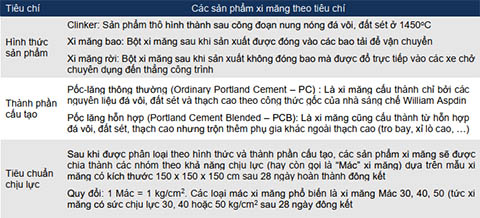

Phân loại xi măng trên thị trường: Sản phẩm đầu ra của ngành xi măng được phân ra làm 3 nhóm chính theo các tiêu chí: hình thức sản phẩm, thành phần cấu tạo và tiêu chuẩn chịu lực (chi tiết tại bảng dưới). Theo đó, cách gọi tên của mỗi sản phẩm xi măng sẽ theo thứ tự gồm: Hình thức sản phẩm + Thành phần cấu tạo + Tiêu chuẩn chịu lực (ví dụ: Xi măng bao Pốc-lăng hỗn hợp Mác 30 hoặc có thể viết tắt thành xi măng bao PCB 30).

Phân loại các sản phẩm xi măng trong ngành

Tính đa dạng và khác biệt của các sản phẩm: Dựa trên các phân loại trên, xi măng là một sản phẩm tương đối đa dạng với nhiều tính năng cũng như công năng sử dụng như các dòng sản phẩm xi măng chống ăn mòn, chống thấm, phù hợp cho một số công trình xây dựng đặc biệt, các dòng xi măng có Mác cao giúp tăng thêm độ chịu lực và kéo dài đáng kể tuổi thọ của các công trình hay các sản phẩm rời lại giúp tiết kiệm về chi phí vận chuyển,…

Khả năng chuyển đổi cơ cấu sản phẩm của các nhà máy: Mặc dù phân loại sản phẩm xi măng tương đối đa dạng, tuy nhiên việc chuyển đổi cơ cấu sản xuất sản phẩm trong cùng một nhà máy khá dễ dàng, không đòi hỏi phải đầu tư thêm hoặc thay đổi công nghệ sản xuất, do sự khác biệt giữa các loại sản phẩm chủ yếu đến từ các thay đổi nhỏ trong quá trình sản xuất như: hình thức đóng gói sản phẩm (đóng bao hoặc không đóng bao), thành phần phụ gia (thêm bớt các phụ gia pha trộn vào trong quá trình nghiền), tỷ lệ phụ gia trong xi măng (phụ gia ít hoặc nhiều sẽ làm tăng hoặc giảm cường độ chịu lực). Do đó các yếu tố khác biệt về sản phẩm không ảnh hưởng lớn tới hoạt động sản xuất của các doanh nghiệp trong ngành.

Tiêu chuẩn & chất lượng sản phẩm: Chất lượng các sản phẩm xi măng hầu hết đều tuân theo một bộ tiêu chí chất lượng nhất định ở mỗi quốc gia, được tham khảo và xây dựng dựa trên hai bộ tiêu chuẩn phổ biến trên thế giới là ASTM (do Hội Thử nghiệm vật liệu Mỹ phát triển) và ISO (do Tổ chức Tiêu chuẩn hóa Quốc tế phát triển) (xem thêm về các tiêu chuẩn xi măng). Do đó, chất lượng các sản phẩm xi măng trong cùng một thị trường tiêu thụ sẽ có xu hướng tương đồng với nhau và không có sự khác biệt quá lớn giữa các doanh nghiệp.

Các sản phẩm đầu ra trong ngành xi măng theo hình thức sản phẩm

Clinker.

Xi măng bao.

Xi măng rời.

(Trích dẫn từ Báo cáo ngành xi măng tháng 09/2020 của CTCP Chứng khoán FPT)

ximang.vn

Sitemap

Sitemap Cá cược game

Cá cược game