1. Đặt vấn đề

Bê tông chất lượng siêu cao (Ultra-high performance concrete - UHPC) là loại bê tông thế hệ mới với nhiều ưu điểm vượt trội hơn so với các loại bê tông truyền thống xét về mặt cường độ cũng như độ bền. UHPC đã được nghiên cứu và phát triển cũng như ứng dụng trên khắp thế giới hơn 40 năm tính đến thời điểm hiện tại. Các quốc gia có quan điểm định nghĩa về UHPC khác nhau, tuy nhiên định nghĩa UHPC trong nghiên cứu của Graybeal (2005) có thể bao quát và tạo ra một khái niệm được sử dụng nhiều nhất:

UHPC là một loại vật liệu bê tông liên hợp gốc xi măng được tối ưu hóa các thành phần hạt cốt liệu với tỉ lệ nước/xi măng nhỏ hơn 0,25 dẫn đến sự giảm thiểu lỗ rỗng và làm mật độ phân bố của các vi cấu trúc trở nên dày đặc, đồng thời sử dụng cốt sợi phân tán để tăng tính dẻo khi chịu kéo uốn. Trên cơ sở đó, UHPC có thể đạt được những tính năng vượt trội so với bê tông thông thường. Đặc tính cơ học cơ bản nhất của UHPC bao gồm cường độ chịu nén lớn hơn 150 MPa, cường độ chịu kéo trực tiếp sau nứt lớn hơn 5 MPa. Ngoài ra, UHPC còn được đặc trưng bởi độ cứng và độ bền cực kì cao.

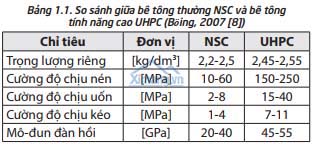

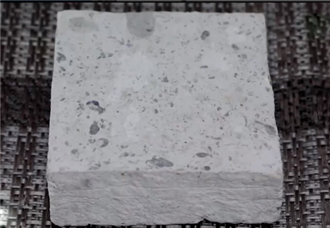

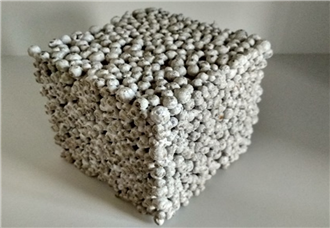

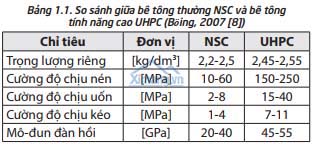

Thông thường, cường độ chịu nén của UHPC nằm trong khoảng 150 - 250 MPa, tuy nhiên tùy theo điều kiện bảo dưỡng nhiệt, cường độ chịu nén của UHPC có thể cao hơn 250 MPa và thậm chí đạt tới 800 MPa. Mô đun đàn hồi của UHPC nằm trong khoảng 45 - 55 GPa và có thể cao hơn tùy thuộc vào thành phần hạt cốt liệu. Cốt sợi được thêm vào và làm việc như sợi gia cường để đảm bảo tính dẻo của bê tông UHPC (lúc này gọi là UHPFRC - Ultra high performance fiber reinforced concrete). Thành phần cốt sợi tối ưu cho UHPC thường là 2%. Với sự kết hợp của cốt sợi, khả năng chịu kéo và chịu uốn của UHPC được tăng lên cực kì nhiều so với bê tông thông thường. Cường độ chịu kéo một trục trong thí nghiệm kéo trực tiếp của UHPFRC nằm trong khoảng 7 - 11 MPa, trong khi đó cường độ chịu uốn trong thí nghiệm uốn (3 điểm hoặc 4 điểm) của dầm UHPFRC dao động từ 15 - 40 MPa. Bên cạnh đó, UHPC có độ sụt rất cao với độ chảy lan lớn hơn 600 mm, điều này rất thuận lợi cho việc thi công đổ bê tông tạo các cấu kiện mà không cần tác động của đầm rung nào (Hình 1.1a và 1.1b). Cấp phối cơ bản điển hình của UHPC bao gồm: cát mịn, bột quắc, silica fume, xi măng, sợi gia cường, phụ gia siêu dẻo và nước trên cơ sở nguyên lý lấp đầy lỗ rỗng và tối ưu hóa thành phần hạt (Hình 2.1c). Có rất nhiều cấp phối khác nhau được công bố trên thế giới tùy theo điều kiện vật liệu ở từng quốc gia. Bảng 1.1 so sánh một số chỉ tiêu cơ học của bê tông UHPC và bê tông thường NSC (Normal strength concrete).

Nhiều công trình sử dụng các cấu kiện chế tạo từ UHPC đã được thử nghiệm và cho thấy UHPC có thể:

- Giảm được tiết diện, kích thước kết cấu;

- Tăng rất nhiều khả năng chịu lực và độ bền cực kì cao;

- Mang lại kiến trúc đẹp và đặc biệt cho kết cấu;

- Rất phù hợp với các kết cấu đúc sẵn, thi công lắp đặt nhanh;

- Kiểm soát tốt được chất lượng kết cấu;

- Có thể tạo ra được những kết cấu có tính đột phá mới và sáng tạo;

- Giảm được tổng mức đầu tư xây dựng môt công trình.

2. Nội dung

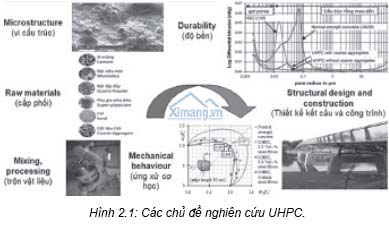

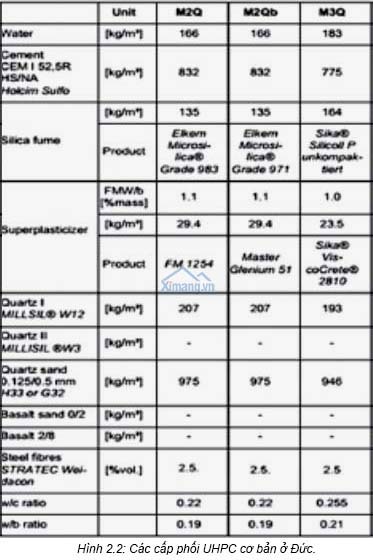

Dự án nghiên cứu trọng điểm ở Đức được phân chia thành các nghiên cứu nhỏ: Vi cấu trúc → Cấp phối → Trộn vật liệu → Ứng xử cơ học → Độ bền → Thiết kế kết cấu (Hình 2.1) và đã phát triển 6 loại cấp phối cơ bản cho UHPC (Hình 2.2) với mục tiêu là cường độ nén (của mẫu hình trụ tròn cylinder) lớn hơn 150 MPa, với tỉ lệ nước/xi măng trong khoảng 0,22 - 0,28, hàm lượng sợi thép sử dụng tối đa là 2,5%, độ chảy lan lớn hơn 65 cm. Các cấp phối chia thành hai loại cơ bản: (1) cấp phối sử dụng cốt liệu mịn (kích cỡ hạt lớn nhất < 0,5 mm) như M2Q, M2Qb, M3Q, M3BS; và (2) cấp phối sử dụng cốt liệu thô như B4Q, B5Q (đá Basalt cấp 2/5 hoặc 5/8. Việc bảo dưỡng trong môi trường nhiệt độ sẽ tăng cường độ nén, uốn và kéo, tăng độ đặc sít của bê tông UHPC so với bảo dưỡng thông thường, đồng thời bảo dưỡng nhiệt sẽ ngăn chặn sự phát triển của co ngót sau đó.

2.1. Ứng xử nén

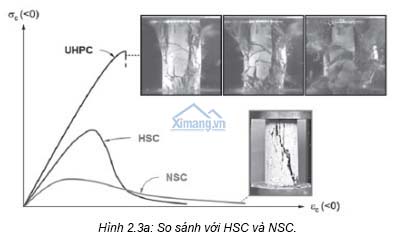

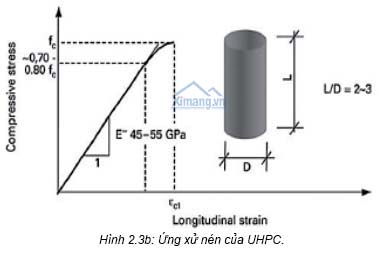

Thí nghiệm của Ma (2010) thực hiện tại Đại học Leipzig cho thấy, cường độ nén của UHPC sau 3 ngày đạt khoảng 65% cường độ nén 28 ngày, sau đó tăng chậm trong thời kì 7 - 14 ngày và đạt 80 - 90% cường độ nén 28 ngày. Sau 28 ngày, cường độ nén hầu như tăng không đáng kể. Dựa trên các thí nghiệm nén thực hiện tại Đại học Kassel, một số đặc điểm ứng xử nén 1 trục cơ bản của UHPC không có sợi như sau (Hình 2.3a và 2.3b):

- Cường độ nén lớn hơn 150 MPa, mô-đun đàn hồi trong khoảng 45 - 55 Mpa.

- Ứng xử tuyến tính và hầu như không có biến dạng ngang, tức hệ số nở hông (Poisson’s ratio) không thay đổi cho đến khi cường độ nén đạt 70 - 80% cường độ nén cực đại. Hệ số nở hông khoảng 0,21 cho UHPC cốt liệu thô và khoảng 0,18 - 0,19 cho UHPC cốt liệu mịn

- Phá hoại dòn với tiếng nổ lớn khi đạt cường độ nén cực đại, mẫu bị phân mảnh.

- Biến dạng dài tại điểm đạt cường độ nén cực đại cho UHPC cốt liệu mịn là 4,0,- 4,4‰, cho UHPC cốt liệu thô là khoảng 3,5‰.

- So sánh với bê tông cường độ cao HSC và bê tông thường NSC thì ứng xử nén của UHPC giòn hơn, tuy nhiên cường độ nén, mô-đun đàn hồi, khả năng biến dạng nén cao hơn rất nhiều (Hình 2.3a).

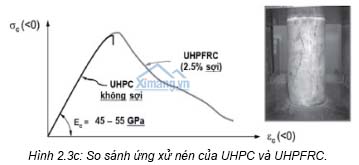

Khi thêm sợi vào UHPC (UHPFRC), các tính chất ứng xử nén của mẫu trước khi đạt cường độ nén cực đại hầu như không thay đổi so với khi không có sợi, ngoại trừ phá hoại giòn bị ngăn chặn (không có hiện tượng nổ phân mảnh như UHPC không sợi mà là tiếng động phát ra từ việc phát triển các đường nứt. Ngoài ra, đường cong ứng suất - biến dạng khi nén của UHPFRC có xuất hiện giai đoạn ứng xử sau cường độ nén cực đại (post-peak behaviour) (Hình 2.3c). Hình dạng của giai đoạn sau cường độ nén cực đại phụ thuộc vào các yếu tố của loại sợi sử dụng như hàm lượng sợi, loại sợi, đường kính chiều dài sợi.

2.2. Ứng xử kéo

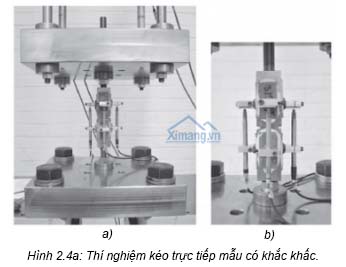

Thông thường có 3 phương pháp thí nghiệm cơ bản để xác định khả năng chịu kéo của UHPC: kéo trực tiếp (direct tensile test), ép chẻ (Splitting test) và uốn (flexural test). Trong ba phương pháp trên, phương pháp kéo trực tiếp trên mẫu lăng trụ tiết diện vuông (prism) hoặc tròn (cylinder), mẫu hình xương chó (dog-bone) được coi là phù hợp nhất để quan sát toàn bộ ứng xử chịu kéo của UHPC khi có sử dụng sợi.

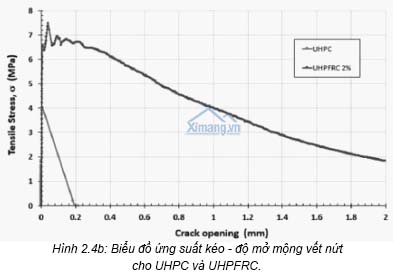

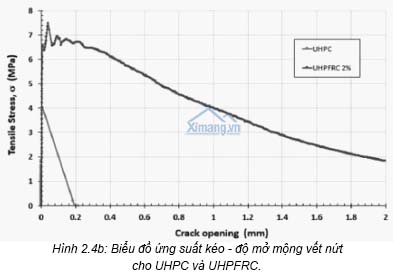

Ở Đức, cụ thể là tại Đại học Kassel, nhóm nghiên cứu của GS. Ekkehard Fehling (nhóm Kassel) đã phát triển phương pháp thí nghiệm kéo trên mẫu lăng trụ tiết diện vuông (40x40x80 mm) cho hai trường hợp (Hình 2.4a, 2.4.b): mẫu không có khấc (prism without notches) ở giữa dùng để xác định khả năng chịu kéo cao nhất của UHPC, mẫu có khắc khấc ở giữa (prism with notches) để quan sát được quan hệ ứng suất - độ mở rộng vết nứt khi chịu kéo, qua đó xác định rõ khả năng làm việc có hiệu của sợi (fiber efficiency). Theo kết quả thí nghiệm kéo trực tiếp tại Kassel, UHPC không sợi có cường độ chịu kéo từ 4 - 10 MPa, trong khi đó UHPFRC có sợi có cường độ chịu kéo từ 7 - 15 MPa tùy thuộc vào thành phần cấp phối và loại sợi. Riêng với UHPFRC, đường cong ứng suất - độ mở rộng vết nứt có giai đoạn ứng xử có hiệu của sợi, nghĩa là sau khi mẫu bị nứt đầu tiên do phá hoại liên kết giữa cốt liệu, thì sợi bắt đầu phát huy tác dụng như một cầu liên kết giữa các vết nứt vi mô và ngăn chặn sự phát triển vết nứt.

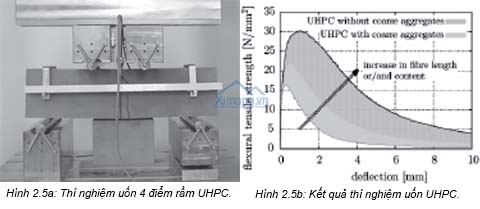

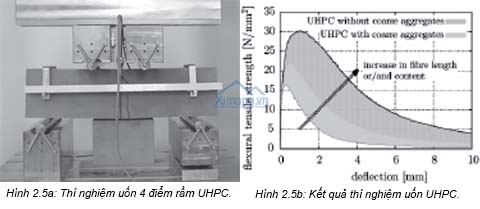

Thí nghiệm uốn mẫu dầm được coi như là phương án tốt nhất để xác định khả năng chịu kéo của UHPC. Nhóm Kassel đã phát triển thí nghiệm uốn trên mẫu dầm có khắc khấc và không khấc (Hình 2.5a). Qua thí nghiệm uốn cho thấy, cường độ chịu kéo của UHPC không có sợi mẫu dầm 40x40x160 mm nằm trong khoảng 13 - 17 MPa, mẫu dầm 150x150x700 mm nằm trong khoảng 7 - 10 MPa. Đối với UHPFRC, cường độ kéo trong thí nghiệm uốn mẫu cao hơn từ 15 - 40 MPa, tùy thuộc vào loại sợi, hình dáng kích thước sợi, sự phân bố sợi, phương pháp đổ mẫu. Với mẫu dầm có khắc khấc, tương tự như khi kéo trực tiếp, giai đoạn làm việc của sợi sau khi nứt có thể được quan sát trong đường cong ứng suất - độ mở rộng vết nứt. Nghiên cứu cho thấy, hàm lượng sợi và chiều dài sợi ảnh hưởng lớn nhất đến giai đoạn làm việc sau khi đạt được cường độ kéo uốn cao nhất (Hình 2.5b).

2.3. Ứng xử co ngót từ biến

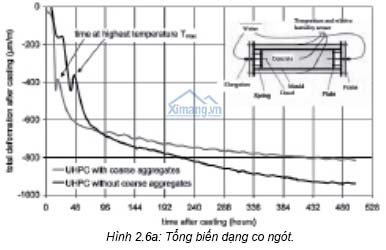

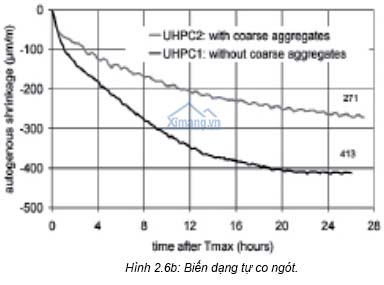

Bê tông UHPC được đặc trưng bởi tính tự co ngót lớn ở giai đoạn đầu phát triển cường độ (autogenous shrinkage) do hàm lượng bột khoáng cao, trong khi đó co ngót khô không đáng kể (dry shrinkage). Với tỉ lệ nước/xi măng thấp hơn 0,25, tổng biến dạng co ngót đo được cho cấp phối UHPC phát triển ở Kassel là 0,6 - 0,9 mm/m (Hình 2.6a). Fehling và cộng sự (2014) đo được sự co ngót của UHPC dùng cấp phối M2Q là 0,7 mm/m. Ma (2010) chỉ ra rằng, UHPC dùng cốt liệu thô có khả năng tự co ngót cao hơn 40% so với UHPC dùng cốt liệu mịn (Hình 2.6b). Epper và Mueller (2008) kết luận rằng, dùng UHPFRC với hàm lượng sợi thép khoảng 1% sẽ giảm khả năng tự co ngót từ 10 - 15%.

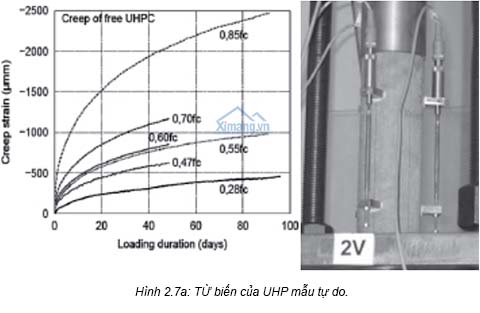

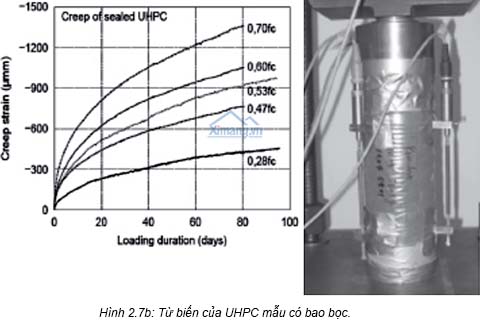

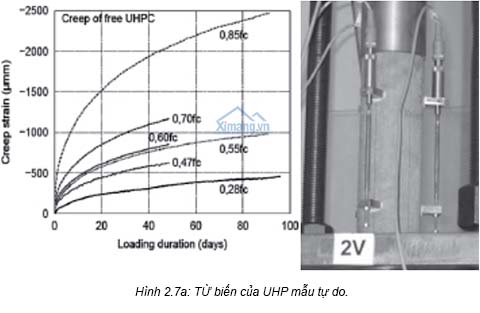

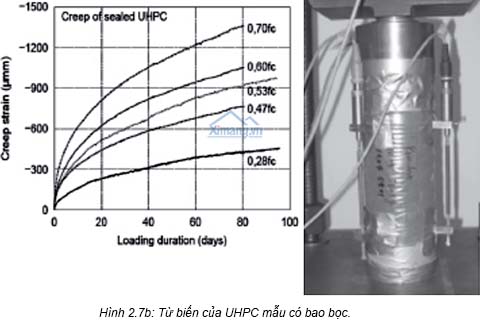

UHPC không bảo dưỡng nhiệt có khả năng từ biến cao hơn so với dự đoán của lý thuyết từ biến (MC90) dùng cho bê tông thường, tuy nhiên từ biến của UHPC thấp hơn so với bê tông cường độ cao HSC. Ma (2010) thí nghiệm đo từ biến của UHPC (Hình 2.7a, 2.7b) trên mẫu lăng trụ tròn 100x300 mm và kết luận rằng từ biến khô của UHPC có giá trị rất thấp nên có thể bỏ qua. Hệ số từ biến (ultimate creep coefficient) giới hạn của UHPC được đề xuất là 0,92, nhỏ hơn rất nhiều so với bê tông thường NSC là từ 2 - 4.

2.4. Độ bền

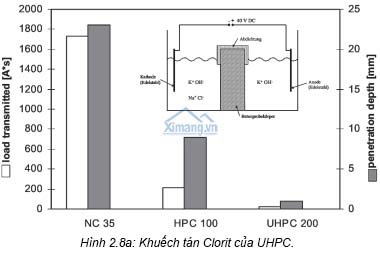

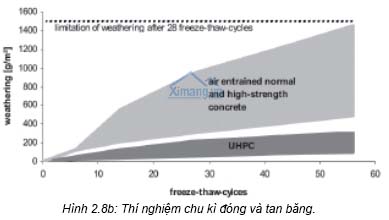

UHPC có sức kháng cực kì cao khi chịu tác dụng của các yếu tố như xâm thực từ môi trường và thời tiết như nước biển mặn, khí gas, chất lỏng, đóng băng và tan băng nếu so sánh với bê tông NSC và HSC. Nguyên nhân rõ rệt là do cấu trúc đăc sít và vùng chuyển tiêp giữa các cốt liệu, các lỗ rỗng như trong bê tông thường được lấp đầy bởi các hạt mịn.

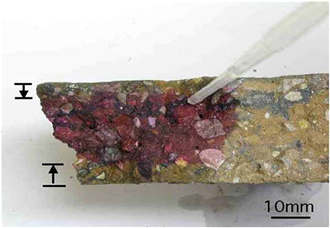

Hình 2.8a, 2.8b mô tả so sánh về độ bền của UHPC trong thí nghiệm khuếch tán clorit và chu kì đóng băng - tan băng so với NSC và HSC (High strength concrete).

3. Kết luận

Qua những trình bày tổng quan về nghiên cứu đặc điểm cơ học của UHPC ở Đức, một số kết luận chung được rút ra như sau:

- Đặc tính cơ học và độ bền của UHPC là vượt trội so với các loại bê tông thông thường;

- UHPC là loại vật liệu rất tiềm năng và có thể mang lại nhiều kết cấu mới sáng tạo cho nghành công nghiệp xây dựng, độ bền vững cao, giảm thiểu ô nhiễm môi trường, tác động của hiệu ứng khí thải;

- Sự lan tỏa và phát triển UHPC ở Việt Nam là rất cần thiết. Tuy nhiên, cần có những dự án thử nghiệm UHPC nhiều hơn nữa, áp dụng các tiêu chuẩn đã ban hành của các quốc gia cũng như tận dụng nguồn kiến thức, kết cấu đã được nghiên cứu trước trên thế giới.

- Trong tương lai cần có tiêu chuẩn UHPC cho Việt Nam để sớm áp dụng đại trà loại vật liệu mới này.

VLXD.org (TH/ TC Giao thông)

Sitemap

Sitemap Cá cược game

Cá cược game