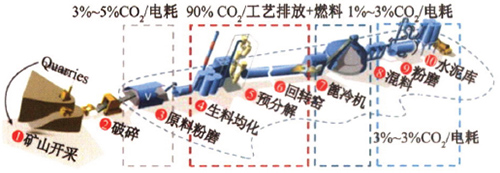

Theo quy trình sản xuất xi măng phổ biến hiện nay, lượng khí thải carbon dioxide chủ yếu đến từ quá trình đốt cháy nhiên liệu và sản xuất clinker. Hai quá trình phân hủy sơ bộ nguyên liệu thô và nung trong lò quay trong quá trình sản xuất chiếm khoảng 90% lượng khí thải carbon.

1. Nâng cao trình độ công nghệ và giảm suất tiêu hao năng lượng trên đơn vị sản phẩm xi măng

Kể từ những năm 1980, trình độ công nghệ xi măng của Trung Quốc không ngừng được cải thiện và mức tiêu thụ năng lượng trên một đơn vị sản phẩm xi măng liên tục giảm. Bảng dưới đây dựa trên GB16780 "Giới hạn tiêu thụ năng lượng trên mỗi đơn vị sản phẩm xi măng" và các tính toán sử dụng giá trị tiêu thụ năng lượng của "clinker tương đương" và "xi măng tương đương" là tương đương nhau. Do đó, giá trị phát thải CO2 của clinker và xi măng trong bài này được tính toán dựa trên nguyên tắc này.

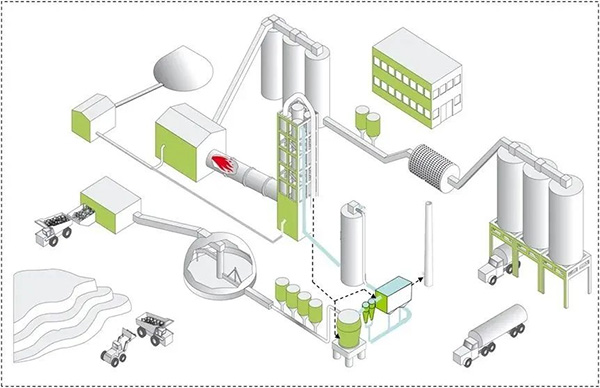

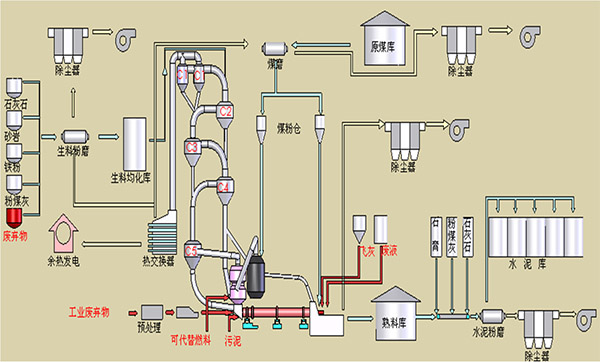

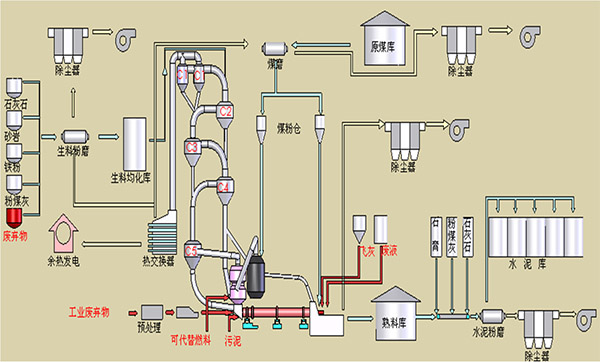

2. Sử dụng nhiên liệu thay thế và giảm nhiên liệu hóa thạch

Trong quá trình sản xuất xi măng, nhiên liệu thay thế có thể được sử dụng để giảm lượng khí thải CO2. Nhiên liệu thay thế có thể được chia thành nhiên liệu thay thế dạng rắn, nhiên liệu thay thế dạng lỏng và nhiên liệu thay thế dạng khí.

Nhiên liệu rắn thay thế chủ yếu bao gồm dăm gỗ, nhựa, phụ phẩm nông nghiệp, lốp xe phế thải, than cốc dầu mỏ...

Nhiên liệu thay thế lỏng chủ yếu bao gồm dầu khoáng, dầu thủy lực...

Nhiên liệu thay thế dạng khí chủ yếu bao gồm khí lò than cốc, khí nhà máy lọc dầu, khí nhiệt phân và khí được tạo ra từ chất thải chôn lấp.

Dầu thải, lốp xe thải, bùn thải… thường được sử dụng làm nhiên liệu thay thế, trong đó dầu thải có nhiệt trị cao nhất và hệ số phát thải carbon thấp nhất.

3. Nâng cao chất lượng clinker và giảm hệ số clinker

Trong điều kiện vẫn đảm bảo tính năng xi măng, clinker có chất lượng càng tốt thì có thể cho bổ sung thêm nhiều phụ gia hỗn hợp với tỷ lệ lớn hơn. Và khi lượng phụ gia cứ tăng lên 1% thì lượng clanhke có thể giảm đi 1%.

4. Giảm phát thải CO2 từ quá trình phân hủy cacbonat nguyên liệu

a. Sử dụng các chất thay thế canxi đá vôi

Quá trình phân hủy cacbonat trong sản xuất xi măng tạo ra 57,73% CO2 và việc sử dụng chất thải rắn công nghiệp chứa canxi để thay thế đá vôi có thể làm giảm đáng kể lượng phát thải từ quá trình phân hủy cacbonat. Chất thải rắn công nghiệp phổ biến bao gồm xỉ cacbua, xỉ lò cao, xỉ thép và tro bay.

Hiệp hội Xi măng Châu Âu ước tính rằng việc sử dụng các nguyên liệu thô thay thế đá vôi có thể giảm 3,5% lượng khí thải CO2 vào năm 2030 và 8% vào năm 2050.

Có thể thấy rằng việc sử dụng nguyên liệu thô thay thế canxi đá vôi có thể làm giảm đáng kể lượng khí thải CO2 và có một phạm vi rộng lớn để ứng dụng. Tuy nhiên, có những tồn tại như không đủ nguồn nguyên liệu thay thế canxi, thành phần không ổn định, và ảnh hưởng đến chất lượng xi măng.

b. Phát triển vật liệu xi măng carbon thấp

Xi măng Portland có nhược điểm là tiêu thụ năng lượng cao và phát thải khí nhà kính (CO2) cao. Cùng với sự phát triển không ngừng của nền kinh tế và cơ sở hạ tầng ở nhiều quốc gia trên thế giới, nhu cầu về xi măng ngày càng tăng qua các năm và tác động tiêu cực đến môi trường. Môi trường sinh thái trái đất và biến đổi khí hậu đang dần lộ rõ. Do đó việc thay thế xi măng Portland một cách khoa học trong hệ thống vật liệu xi măng carbon thấp là rất cần thiết.

5. Chọn loại quy trình thích hợp

Tất nhiên, các quy trình sản xuất xi măng khác nhau cũng sẽ dẫn đến mức tiêu thụ năng lượng khác nhau. Hiện nay, sản xuất xi măng ở Trung Quốc chủ yếu được chia thành quy trình khô và quy trình ướt. Mức tiêu thụ năng lượng cụ thể có thể tham khảo danh sách sau:

Đối với thiết bị của hệ thống đốt, có thể sử dụng các vật liệu cách nhiệt chất lượng cao với hệ thống dẫn nhiệt thấp. Công nghệ này đã được áp dụng thành thục ở Trung Quốc. Tuy nhiên, như việc sử dụng các công nghệ trao đổi nhiệt chéo hay nhiều tầng, đặc biệt là những công nghệ có trên 6 tầng, vẫn chưa được phổ biến và áp dụng.

Trao đổi nhiệt chéo có nghĩa là các vật liệu được xen kẽ trong hai buồng của bộ sấy sơ bộ trao đổi nhiệt và luồng vật liệu đi vào luồng không khí song song. Do đó 100% vật liệu trao đổi nhiệt với 50% luồng không khí để cải thiện hơn nữa tỷ lệ trao đổi nhiệt của hệ thống, để giảm nhiệt độ của khí thải.

6. Sử dụng quản lý kỹ thuật số như giám sát dựa trên nền tảng và công nghệ tiết kiệm năng lượng

Theo đặc điểm của quy trình sản xuất xi măng, việc phát triển một loạt công nghệ tiết kiệm năng lượng và phần mềm giám sát và quản lý hiện đang là nhiệm vụ trọng tâm của các kỹ sư công nghệ. Chẳng hạn như phát điện nhiệt khí thải nhiệt độ thấp và giám sát tiết kiệm năng lượng lò nung xi măng.

Hiện tại, một số hãng nước ngoài đã phát triển các nhà máy thông minh bằng bột khô, bao gồm công nghệ đám mây, thiết bị công nghệ và giải pháp tổng thể để sản xuất từ chất thải xây dựng. Sự phát triển kỹ thuật số từ lâu đã thâm nhập vào sản xuất công nghiệp và việc thực hiện toàn diện chuyển đổi công nghệ kỹ thuật số và thông minh trong sản xuất xi măng cũng là một cách hiệu quả để cải thiện tình trạng tiêu thụ năng lượng cao hiện nay.

7. Áp dụng công nghệ thu hồi và lưu trữ carbon đầu cuối

CCUS hiện là một trong những cách hiệu quả được công nhận trên toàn cầu để giải quyết lượng khí thải carbon cao. Đó là công nghệ lọc khí carbon dioxide thải ra trong quá trình sản xuất, sau đó đưa vào quy trình sản xuất mới, có thể được tái chế thay vì chỉ lưu trữ.

Tập đoàn Conch đã phát triển một loạt các dự án trình diễn dây chuyền sản xuất để lọc khí carbon dioxide và bảo vệ môi trường khí thải lò nung xi măng. Tuy nhiên, việc phát triển CCUS ở Trung Quốc nhìn chung vẫn còn nhiều khó khăn. Nếu chúng ta thực sự muốn áp dụng nó vào thực tế sản xuất thì cần phải có nhiều nỗ lực nghiên cứu hơn nữa.

8. Các công nghệ khác như phát hiện thành phần xi măng

Loại công nghệ này chủ yếu là để giảm tổn thất năng lượng và lượng khí thải carbon bằng cách kiểm soát chất lượng xi măng và hướng dẫn sản xuất một cách hiệu quả. Ví dụ, nghiên cứu về máy phân tích nguyên tố bên cạnh hệ thống trộn phối liệu tự động.

Thông qua công nghệ phát hiện trực tuyến, phát triển hệ thống trộn tự động của máy phân tích nguyên tố PGNAA dựa trên nguyên tắc kích hoạt neutron, để đạt được sự kiểm soát ổn định hàm lượng các nguyên tố trong thành phần xi măng.

(Còn nữa)

VLXD.org

Sitemap

Sitemap Cá cược game

Cá cược game