I. Vị trí của sản phẩm ceramic xây dựng trong nền kinh tế quốc dân

1. Trong ngành VLXD, sản phẩm ceramic có vị trí rất quan trọng, nó không những chiếm vị trí lớn về lượng mà còn có giá trị lớn về kinh tế, xã hội trong các công trình xây dựng dân dụng, công nghiệp, giao thông…

Sản phẩm ceramic xây dựng bao gồm gốm thô (như gạch ngói đất nung và gạch cotto các loại) và gốm tinh (như gạch ceramic, gạch granite, sứ vệ sinh các loại).

Đến hết năm 2017:

- Giá trị doanh thu của sản phẩm ceramic xây dựng đạt khoảng 4 tỷ USD/năm, trong đó gốm thô đạt khoảng 1 tỷ USD, gạch ceramic, gạch granite và sứ vệ sinh đạt khoảng 3 tỷ.

- Với sản lượng lớn và giá trị doanh thu như trên, sản phẩm ceramic đã tạo ra hàng chục vạn việc làm trực tiếp (sản xuất) và hàng vạn việc làm gián tiếp (lưu thông phân phối) trong xã hội.

- Gạch ốp lát Việt Nam liên tục nhiều năm được tạp chí Ceramic World Review – tạp chí ceramic hàng đầu thế giới xếp thứ 4, 5, 6 trong bảng xếp hạng 10 nước sản xuất gạch ceramic lớn nhất thế giới.

- Hiệp hội Gốm sứ xây dựng Việt Nam đã nhiều năm là hội viên tích cực, có trách nhiệm của Hiệp hội công nghiệp gốm sứ Đông Nam Á (CICA), đóng góp đáng kể vào sự phát triển gốm sứ xây dựng Asean.

2. Triển vọng của ngành gốm sứ xây dựng Việt Nam

Với sản lượng lớn và doanh thu nội địa và xuất khẩu hàng tỷ USD/năm, ngành ceramic Việt Nam ngày càng có vị thế quan trọng trong nền kinh tế quốc dân, liên tục đứng ở top 10 quốc gia sản xuất hàng đầu thế giới, đáp ứng ngày càng cao cho tiêu dùng nội địa và xuất khẩu, tạo việc làm cho hàng vạn lao động trực tiếp và gián tiếp, góp phần đáng kể vào an sinh xã hội.

II. Quá trình phát triển

1. Lĩnh vực gạch ngói đất nung

1.1. Trước năm 1960

Thời kỳ này gạch ngói được sản xuất chủ yếu bằng phương pháp thủ công, công nghệ dân dã truyền thống, nung bằng các lò đứng, lò cóc, lò nằm, lò bầu, lò giồng, … sản lượng nhỏ, phù hợp với thời kỳ đầu của sự phát triển của ngành xây dựng.

1.2. Sau năm 1960

Từ sau 1960, nhiều nhà máy quốc doanh đã xuất hiện ở hầu hết các địa phương. Các nhà máy gạch ngói ở các địa phương vẫn là sản xuất thủ công, nhưng quy mô ngày một lớn như Nam An (Nam Định), Văn Miếu (Sơn Tây), Xuân Lan (Tuyên Quang), … Ở trung ương như Đại Thanh (Hà Đông), Hữu Hưng, Thạch Bàn (Hà Nội), Xuân Hòa, Quất Lưu (Vĩnh Phúc)...

Cuối những năm 60 và đặc biệt là những năm 70, một loạt các nhà máy Việt Nam tự xây dựng hoặc nhận viện trợ từ các nước Đông Âu để xây dựng mới là các cơ sở sản xuất lò vòng Hopman (tên của sáng chế người Đức) ra đời ở các địa phương như Kim Bảng (Hà Nam), Tiên Hội (Hải Phòng), Hợp Thành (Lạng Sơn), Bồ Sao (Vĩnh Yên), Văn Điển (Hà Nội) và ở trung ương (Bộ Xây dựng) như Từ Liêm (Hà Nội), Đại Thanh (Hà Tây), Tân Xuyên, Việt Yên (Hà Bắc), Hợp Thịnh (Vĩnh Yên), Bá Hiến (Vĩnh Phúc), Hạ Long (Quảng Ninh), 382 Đông Anh, Văn Điển (Hà Nội), Phổ Yên và Cao Ngạn (Bắc Thái), Bỉm Sơn (Thanh Hóa)… Các nhà máy trung ương với công nghệ lò vòng này chủ yếu nhận viện trọ thiết bị đồng bộ từ các nước xã hội chủ nghĩa cũ như Rumani, Ba Lan, Bulgari...

1.3. Từ 1965

Có thể nói từ sau 1965 đến những năm 70, 80 của thế kỷ trước, do nhu cầu xây dựng nên các địa phương đều mở rộng cơ sở sản xuất cũ nhưng chủ yếu vẫn là thủ công. Các cơ sở sản xuất của trung ương trực thuộc Bộ Xây dựng chủ yếu là công nghệ lò vòng. Thiết bị gia công những thời kỳ này ngoài thiết bị viện trợ đồng bộ còn có cả chế tạo trong nước như các hệ máy EG2, EG5, EG10 (2, 5, 10 là công suất nghìn viên tiêu chuẩn/h), và máy ép ngói thủ công hoặc máy ép ngói cơ khí 5 mặt do Nhà máy cơ khí Trần Hưng Đạo sản xuất.

Sau giải phóng miền Nam, Bộ Xây dựng tiếp thu nhà máy gạch Đồng Nai Tân Vạn. Sở xây dựng TP. Hồ Chí Minh xây dựng các nhà máy mới với thiết bị viện trợ của Tiệp Khắc được chuyển từ miền Bắc vào. Đây chính là các cơ sở sản xuất gạch ngói lớn ở phía Nam.

1.4. Từ năm 1980

Đến đầu những năm 80, Việt Nam nhập 2 hệ lò tuynel ở Phúc Thịnh (Hà Nội) và Tiêu Giao Hạ Long (Quảng Ninh). Đây là dây chuyền trang bị đồng bộ, khá tự động, hiện đại ở thời kỳ đó, trong đó công đoạn sấy là sấy phòng, tác nhân sấy là hơi nước. Vấn đề phát sinh là phương pháp sấy này không phù hợp với điều kiện của Việt Nam nên hệ lò tuynel Phúc Thịnh vận hành thua lỗ nhiều năm, sau phải đóng cửa 1 trong 2 lò, buộc phải duy trì 1 lò để đảm bảo nhu cầu cho xây dựng. Hệ lò tuynel ở Hạ Long Quảng Ninh đóng cửa hoàn toàn sau 20 năm xây dựng cũng bởi công đoạn sấy – một trong những công đoạn chủ yếu không phù hợp.

1.5. Từ đầu năm 1990

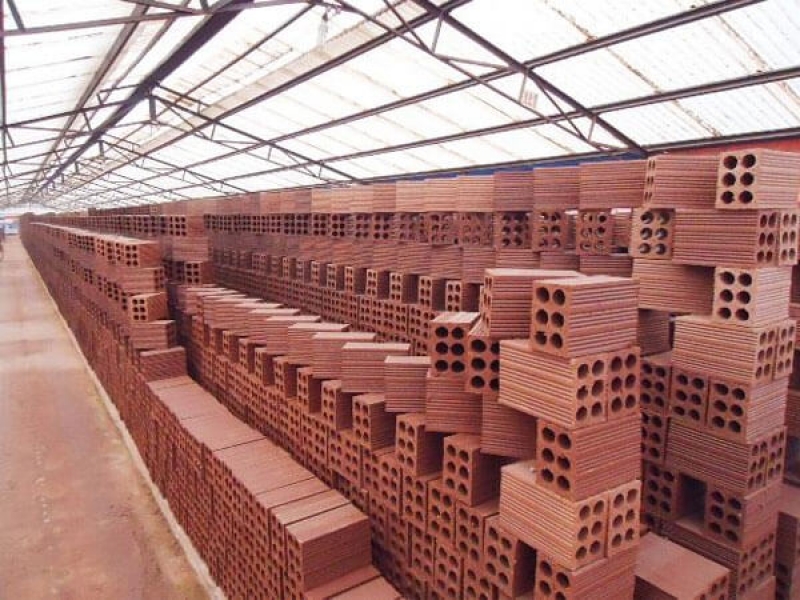

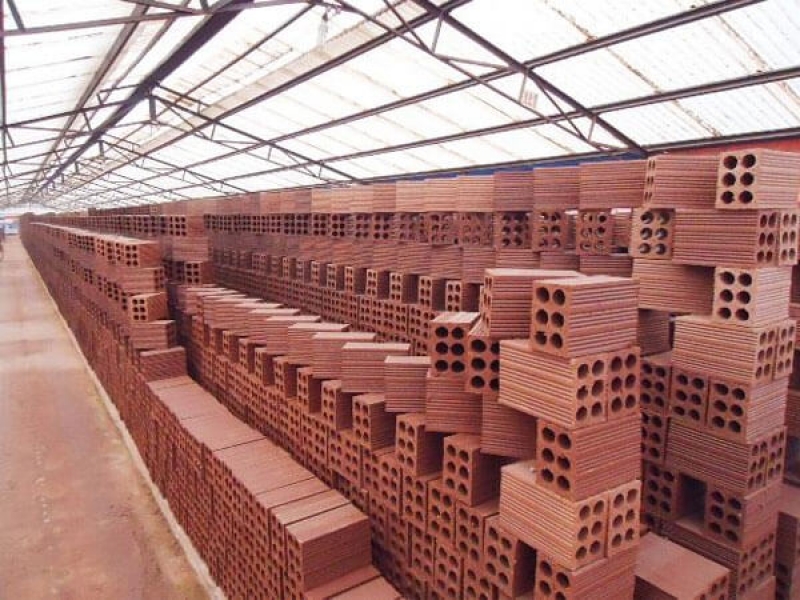

Hệ lò tuyenl mang đặc sắc Việt Nam ra đời, bắt đầu từ công ty Gốm xây dựng Hữu Hưng. Tìm nguyên nhân từ hai hệ lò tuynel ở Hợp Thịnh Hà Nội và Tiêu Giao Quảng Ninh được xây dựng từ những năm 80 của thế kỷ 20 nhưng hoạt động không hiệu quả hoặc không vận hành khoảng 20 năm từ khi xây dựng, kỹ sư Đinh Quang Huy và Trần Ngọc Quang đã tập trung nghiên cứu, giải quyết việc phơi sấy gạch mộc. Từ đó, nhà kính phơi gạch ra đời giải quyết độ ẩm tạo hình gạch ngói mộc từ 20 – 22% xuống 10 – 12%. Tiếp đó hầm sấy tuynel tận dụng nhiệt từ khí thải của lò nung ra đời giải quyết sấy độ ẩm từ 12% xuống 5 – 6%. Với thành quả nghiên cứu đó, hai đồng tác giả Đinh Quang Huy và Trần Ngọc Quang được Nhà nước cấp bằng sáng chế. Sau này lò sấy tuynel tiếp tục được bổ sung thêm giai đoạn sấy ban đầu để sấy độ ẩm gạch ngói mộc từ 20% xuống 10 – 12% rồi tiếp tục sấy ở giai đoạn 2 xuống còn 5 – 6%. Công nghệ sấy nung đó tiếp tục được hoàn thiện để bỏ hẳn công đoạn phơi. Gạch ngói sau khi tạo hình lần lượt đi qua 2 giai đoạn sấy rồi dẫn thẳng vào lò nung.

Việc xuất hiện công nghệ phơi sấy, rồi sấy hai giai đoạn đã làm cho chất lượng tăng và đặc biệt năng suất lao động tăng lên nhiều lần. Sức hấp dẫn của lò tuynel sấy nung liên hợp đã lan tỏa toàn quốc. Đến nay đã có hơn 600 nhà máy gạch tuynel với khoảng trên 1.000 lò sấy nung tuynel liên hợp, hàng năm sản xuất trên 15 tỷ viên gạch quy tiêu chuẩn đáp ứng cho nhu cầu hàng trăm triệu m2 xây dựng/năm.

Đến năm 2002, với việc đầu tư 4 dây chuyền lò thanh lăn sấy nung đồng bộ, mỗi dây chuyền công suất 2 triệu m2 gạch cotto tại Hạ Long và Bình Dương của Tổng công ty Viglacera đã đưa công nghệ sản xuất gạch đất sét nung lên một giai đoạn đột phá về công nghệ: gia công nguyên liệu bán khô, tạo hình dẻo với bài phối liệu đa dạng hơn, trong đó sa mốt và nguyên liệu gầy là hợp phần quan trọng tạo nên độ co thấp, độ chịu nhiệt tăng lên, mở rộng khoảng kết khối để sản phẩm đạt độ hút nước thấp gần tới mức sành hóa. Gạch cotto ra đời với sản phẩm đa dạng được sấy nung từ lò thanh lăn tạo ra các loại sản phẩm từ lát sàn đến tấm ốp, tấm treo, … từng bước thỏa mãn nhu cầu trong nước cho các công trình kiến trúc chất lượng cao và xuất khẩu ra nhiều quốc gia và vùng lãnh thổ trên thế giới, đã góp phần đưa sản phẩm gạch đất sét nung lên tầm công nghệ cao mà trong lịch sử phát triển ngành trước năm 2000 chưa từng đạt tới.

1.6. Từ sau năm 2010

Hiện nay lò tuynel sấy nung liên hợp vẫn là chủ đạo sản xuất gạch ngói xây dựng cung cấp cho thị trường trên 15 tỷ viên gạch và trên 30 triệu m2 ngói hàng năm. Các cơ sở sản xuất đang dần dần được dịch chuyển xa thành phố, thị trấn để khai thác nguyên liệu từ các vùng đất không dùng được vào canh tác, cũng như các vùng đất đồi.

Từ năm 2014 đến nay xuất hiện thêm loại lò nung trần phẳng được nhập từ Trung Quốc. Đã có hàng chục cơ sở xây dựng cặp lò trần phẳng bao gồm lò nung kèm lò sấy tuynel, mỗi cặp lò cho năng suất khoảng 50 triệu viên/năm. Thiết bị chế biến tạo hình công suất lớn, độ ẩm tạo hình khoảng 18%, có máy bốc xếp hoặc robot tự động xếp dỡ. Với trang thiết bị đồng bộ như vậy, năng suất lao động đã tăng lên tới trên 3 lần so với các dây chuyền tuynel xuất hiện từ đầu những năm 2000.

Từ sau năm 2015 lại xuất hiện thêm loại lò nung tuynel vòng tròn, lò chạy di động xoay tròn, sản phẩm mộc đứng yên, ngọn lửa chạy theo lò để làm chín gạch mộc. Hiện nay đã có các cơ sở ở Hòa Bình và Quảng Ninh đang vận hành loại lò này. Gạch ngói đất nung từ công nghệ sấy nung tuynel liên hợp rồi tuynel trần phẳng và tuynel vòng tròn vẫn là nguồn vật liệu xây, lợp chủ yếu với công nghệ ngày càng hiện đại và hoàn thiện.

1.7. Tổng quan về ngành gạch ngói đất nung

Hiện nay với xu hướng phát triển vật liệu xây gắn với việc hạn chế sử dụng đất canh tác và bảo vệ môi trường, Nhà nước chủ trương khuyến khích sản xuất và sử dụng gạch không nung. Nhà nước đã ban hành nhiều chỉ thị, thông tư và quyết định trong lĩnh vực sản xuất và sử dụng vật liệu xây không nung kèm theo các ưu đãi và chế tài.

Cụ thể:

- Quyết định 567/QĐ-TTg ngày 28/04/2010 phê duyệt chương trình phát triển vật liệu xây dựng không nung đến 2020;

- Chị thị 10/CT-TTg ngày 16/04/2012 về việc tăng cường sử dụng vật liệu không nung;

- Thông tư 09/2012/TT-BXD ngày 28/11/2012 quy định sử dụng vật liệu xây không nung trong các công trình xây dựng.

Tuy nhiên, có nhiều yếu tố làm cho sự phát triển gạch xây không nung (gạch bê tông và gạch nhẹ) còn chậm phát triển, đó là thói quen người tiêu dùng, giá thành sản phẩm và việc hướng dẫn sử dụng. Nếu năm 2014 sản xuất được 3,2 tỷ viên gạch không nung quy tiêu chuẩn thì năm 2015 và năm 2016 đã đạt được lần lượt là 5,1 và 5,6 tỷ viên, trong đó gạch nhẹ mà chủ yếu là bê tông khí chưng áp mới đạt 0,52 tỷ viên. Về mặt tiêu thụ, gạch không nung các loại mới chỉ tiêu thụ hàng năm bình quân khoảng 80 – 85%.

Cần phải có biện pháp phù hợp về chính sách và quản lý thì trong tương lai mới vươn tới mức tiêu thụ 10 tỷ viên gạch không nung quy tiêu chuẩn trong tổng số nhu cầu khoảng 25 – 27 tỷ viên gạch các loại quy tiêu chuẩn/năm.

Từ thực tế đó có thể thấy vật liệu xây đất nung vẫn là chủ yếu cung cấp cho các công trình xây dựng, đặc biệt là nông thôn với 70% dân số. Tuy nhiên, cần có sự chuyển đổi địa chỉ đầu tư và công nghệ. Các cơ sở đầu tư mới phải xa các trung tâm thành thị, dân cư nên phải dịch chuyển về các vùng đất đồi với nguyên liệu gầy hoặc nguyên liệu không đáp ứng nhu cầu canh tác. Trong nhiều năm nữa, vật liệu xây đất nung vẫn chiếm thị phần quan trọng trong các công trình xây dựng. Phân khúc sản phẩm gạch đất nung với block lớn, độ rỗng cao giúp tiết kiệm tài nguyên đất và giảm tải trọng công trình, giảm giá thành xây dựng vẫn còn bị bỏ ngỏ. Trong tương lai gạch đất nung Việt Nam phải hướng sự đầu tư và chủng loại sản phẩm đến mục tiêu này.

(Còn nữa)

Đinh Quang Huy - Chủ tịch HH Gốm sứ xây dựng Việt Nam

Sitemap

Sitemap Cá cược game

Cá cược game