>>

Gốm sứ xây dựng Việt Nam – 60 năm một chặng đường phát triển (P1)

II. Lĩnh vực gạch ốp lát

1. Sản lượng, đầu tư và sản xuất phát triển liên tục với tốc độ cao

1.1. Đầu tư

- Trước năm 1993, cả nước có 3 cơ sở sản xuất gạch ốp tường (chưa có cơ sở sản xuất gạch lát nền) kích thước nhỏ (100 x 100 mm) với công suất khoảng 200.000 m

2 là Thanh Trì (Hà Nội), Thanh Thanh (Đồng Nai) và Long Hầu (Thái Bình), chất lượng thấp.

- Năm 1994 dây chuyền sản xuất gạch ốp lát đầu tiên nhập công nghệ và thiết bị của hãng Welko Italia với công suất 1 triệu m

2/năm ra đời từ công ty gốm xây dựng Hữu Hưng Viglacera tại Hà Nội. Chỉ 7 năm sau, năm 2000 cả nước đã có 26 doanh nghiệp với tổng công suất 68,5 triệu m

2/năm; 7 năm sau nữa, năm 2007 công suất đã là 287 triệu m

2/năm, tăng 400% so với năm 2000. Và cũng 7 năm tiếp theo, năm 2014 tổng công suất đã lên tới 423 triệu m

2, tăng 620% so với năm 2000.

- Năm 2016 công suất đầu tư đã tăng lên 600 triệu m

2, tăng 900% so với năm 2000.

- Năm 2017 công suất đầu tư đạt 706,5 triệu m

2, tăng 1.030% so với năm 2000. Như vậy tính từ năm 2007 – 2017 (10 năm) mức tăng trưởng đầu tư trung bình trong khoảng 27% năm. Đây quả là con số đáng kinh ngạc cho sự tăng trưởng sản xuất ngành gốm sứ xây dựng Việt Nam nói chung và ngành gạch ốp lát nói riêng. Với thực tế đó, Việt Nam liên tục xếp vào top 10 nước sản xuất gạch ceramic hàng đầu thế giới và gần đây chỉ đứng sau Trung Quốc, Brazil, Ấn Độ và thậm chí còn đứng trên cả Italia và Tây Ban Nha về sản lượng.

Trong 706,5 triệu m

2 gạch ốp lát thì có tới 169,5 triệu m

2 gạch granite, trong đó granite dưới dạng truyền thống mài bóng xương với độ hút nước ˂ 0,03% chiếm khoảng 30%, còn lại là gạch granite tráng men mài bóng với độ hút nước từ 0,5 – 1%.

1.2. Quy mô đầu tư

- Trước 2010, các nhà máy sản xuất có quy mô từ 3 triệu m

2/năm trở xuống;

- Sau 2010, quy mô các nhà máy từ 6 triệu m2/năm với hai dây chuyền 3 triệu m2/năm, cá biệt có dây chuyền 6 triệu m

2/năm.

- Sau 2014, đa số các nhà máy đều đầu tư tối thiểu từ 2 – 10 dây chuyền, mỗi dây chuyền có công suất tối thiểu 3 triệu m

2/năm. Đã có nhiều nhà máy tại một địa chỉ đầu tư tới 30 triệu m

2/năm như Tasa Phú Thọ, Vitto Vĩnh Phúc… thậm chí tới 50 triệu m

2/năm như Nice Ceramic ở Hải Dương. Quy mô này được coi là quy mô công suất hàng đầu thế giới.

- Sau 2010, sự phát triển bùng nổ chủ yếu xuất hiện ở miền Bắc Việt Nam và đã hình thành các trung tâm sản xuất lớn như Viglacera với 30 triệu m

2, tập đoàn Mikado đầu tư hàng chục triệu m

2 ở vùng Thái Bình, tập đoàn Vitto đầu tư trên 30 triệu m

2 ở Vĩnh Phúc, công ty Catalan trên 20 triệu m

2 ở Bắc Ninh, tập đoàn Prime đầu tư tới 80 triệu m

2 chủ yếu ở Vĩnh Phúc, công ty CMC trên 20 triệu m

2 và Tasa trên 50 triệu m

2 ở Phú Thọ, công ty Nice Ceramic tới 50 triệu m

2 ở Hải Dương và trên 20 triệu m

2 ở Hưng Yên, tập đoàn Hoàng Hà ở vùng Quảng Ninh, Vicenza ở Thanh Hóa… với hàng chục triệu m

2.

Ở miền Trung Việt Nam, các công ty Đại Lộc của Prime và Vitto La Sơn Huế đều có công suất 24 triệu m

2.

Ở miền Nam, với các công ty đầu tư tập trung hàng chục triệu m

2/năm như Taicera, Pancera, VTC, Bạch Mã, Hoàng Gia… tập trung ở vùng Đồng Nai, Vũng Tàu với sự phát triển ổn định và đều duy trì tốt thương hiệu của mình.

1.3. Về sở hữu doanh nghiệp

- Trước năm 2000, chủ yếu là doanh nghiệp Nhà nước. Sau năm 2000 các doanh nghiệp Nhà nước chuyển dần sang các công ty cổ phần. Đến nay hầu hết là các doanh nghiệp tư nhân và cổ phần tư nhân, sở hữu Nhà nước trong lĩnh vực gạch ốp lát chỉ còn khoảng dưới 5%. Đó thực sự là định hướng phát triển đúng đắn của Nhà nước, nên đã tạo nên sự phát triển bùng nổ đáp ứng nhu cầu ngày càng cao cho thị trường ceramic trong nước và xuất khẩu.

2. Công nghệ

2.1. Trước năm 2000

Các nhà máy chủ yếu nhập thiết bị đồng bộ từ Italia với quy mô 1 triệu m

2/năm từ các hãng Welko, Siti Nasatti, Sacmi để sản xuất các sản phẩm gạch ốp lát kích thước nhỏ, chủ yếu ≤ 400x400 mm, sử dụng nhiên liệu gas và dầu.

2.2. Giai đoạn năm 2000 – 2010

Quy mô đầu tư tăng lên, các nhà máy đã có công suất 2 – 3 triệu m

2/năm và vẫn chủ yếu nhập đồng bộ từ Italia và Tây Ban Nha. Một số ít nhà máy nhập từ Trung Quốc công suất 3 triệu m

2/dây chuyền sử dụng nhiên liệu khí (bao gồm gas hóa lỏng, khí tự nhiên) và dầu diezen. Đầu những năm 2000 một số dây chuyền ở miền Bắc đã sử dụng than hóa khí để giảm chi phí sản xuất. Ưu điểm chủ yếu của việc sử dụng than hóa khí là giảm chi phí nhiên liệu, nhưng nhược điểm cơ bản là sự ổn định chất lượng kém hơn khí gas và dầu diezen. Khí than còn gây ra vấn đề ăn mòn thiết bị và nhà xưởng. Tuy nhiên, hiện nay khí than vẫn là sự lựa chọn của các doanh nghiệp ở miền Bắc và miền Trung Việt Nam vì vấn đề chi phí sản xuất thấp hơn nhiều so với nhiên liệu lỏng và khí gas. Mặt khác, các lò khí hóa cũng ngày càng được cải tiến nên đã hạn chế được một phần tác hại.

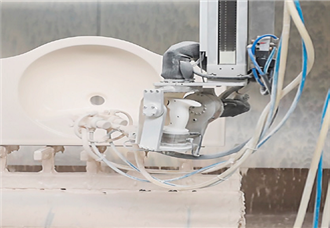

2.3. Từ sau 2010 đến nay

Các doanh nghiệp đã có hàng chục năm sản xuất nên khi đầu tư đã có sự lựa chọn thiết bị phù hợp để đạt sự tối ưu về kinh tế và công nghệ. Họ đã kết hợp giữa việc sử dụng thiết bị từ Italia, Tây Ban Nha và Trung Quốc nên vẫn có thể đảm bảo công nghệ cốt lõi mà giá thành đầu tư và chi phí sản xuất được lựa chọn phù hợp. Hiện tại đa số các nhà máy lựa chọn là máy ép và thiết bị in từ Italia, Tây Ban Nha. Nhiều nhà máy đã đầu tư máy ép áp lực lớn đến trên 7000 tấn. Một số nhà máy lựa chọn thiết bị từ Trung Quốc nhưng phải chấp nhận tuổi thọ và chất lượng phù hợp với điều kiện cạnh tranh ở mức độ thấp hơn. Có thể nói, về mặt công nghệ, gạch ốp lát ceramic (bao gồm cả gạch granite) đang cập nhật công nghệ của các nước sản xuất hàng đầu thế giới, kể cả Trung Quốc, Italia, Tây Ban Nha...

3. Chủng loại sản phẩm

- Trước năm 2000, chủ yếu sản phẩm có kích thước nhỏ dưới 400x400 mm. Trang trí bề mặt chủ yếu là in lưới với mẫu mã đơn giản.

- Từ sau năm 2000 đến nay, với sự tiến bộ kỹ thuật không ngừng của ngành ceramic thế giới, ngành ceramic Việt Nam đã phát triển vượt bậc về tăng trưởng sản lượng, đặc biệt là ngày càng đa dạng sản phẩm. Đến nay Việt Nam đã có vô số chủng loại kích thước sản phẩm từ 200x200 mm đến 800x1200 mm. Không những kích thước ngày càng đa dạng mà việc trang trí bề mặt liên tục đổi mới từ công nghệ in lưới, in rulo và đặc biệt là in kỹ thuật số. Hiện tại, in kỹ thuật số đang chiếm lĩnh thị trường, đã và đang tạo nên sự phong phú sản phẩm muôn màu muôn vẻ của gạch ốp lát, đẩy lĩnh vực sử dụng sản phẩm này như sản phẩm thời trang trong nhu cầu kiến trúc và đời sống.

4. Xuất nhập khẩu gạch ốp lát

Gạch ốp lát ceramic Việt Nam đã được xuất khẩu ngày càng tăng ra thị trường khu vực và thế giới. Nếu trước năm 2010, hàng năm chỉ xuất khẩu dưới 100 triệu USD (năm 2009 đạt 69.537 triệu USD) thì sau năm 2010 đã xuất khẩu tới trên 200 triệu USD (năm 2011, 2012, 2013, 2014 xuất khẩu lần lượt là 185,2; 179,3; 219,3; 270 triệu USD) và đương nhiên lượng nhập khẩu hàng năm giảm xuống, chỉ còn không quá 100 triệu USD/năm (theo thống kê chính ngạch từ Tổng cục Hải quan Việt Nam).

5. Triển vọng của ngành ceramic Việt Nam

Với thiết bị và công nghệ cập nhật sự phát triển quốc tế, với năng lực sản xuất tới 700 triệu m

2/năm, doanh thu (kể cả xuất khẩu) khoảng 3 tỷ USD/năm, ngành ceramic Việt Nam đã và ngày càng có vai trò lớn trong nền kinh tế quốc dân. Với tài nguyên và các nguồn lực khác sẵn có, đặc biệt là trong điều kiện thị trường xây dựng phát triển cả nội địa lẫn hòa nhập quốc tế, chắc chắn ceramic Việt Nam sẽ ngày càng xứng đáng ở top những nước sản xuất gạch ceramic hàng đầu thế giới.

(Còn nữa)

Đinh Quang Huy - Chủ tịch HH Gốm sứ xây dựng Việt Nam

Sitemap

Sitemap Cá cược game

Cá cược game