Phó Giám đốc Nguyễn Quang Huy đã chia sẻ: “Là cán bộ phụ trách quản lý năng lượng thuộc Ban quản lý năng lượng của Công ty, tôi thấy được tầm quan trọng của việc sử dụng năng lượng và hiệu quả. Sau khi áp dụng mô hình quản lý năng lượng do Sở Công Thương Yên Bái hướng dẫn, tôi thấy việc quản lý năng lượng của Công ty bước đầu đã mang lại những kết quả đáng vui mừng. Công ty đã có cái nhìn tổng quát hơn và thực hiện việc quản lý bài bản hơn rất nhiều, 9 tháng đầu năm đã tiết kiệm được khoảng 5% năng lượng so với cùng kỳ năm ngoái đáp ứng đúng kế hoạch đề ra”.

Đối với ngành sản xuất xi măng thì điện và than là hai loại nhiên liệu chiếm chi phí đầu vào lớn nhất nên tiết kiệm năng lượng và giảm chi phí sản xuất luôn là một trong những mục tiêu hàng đầu của Công ty. Để làm được điều đó, trong những năm qua, Công ty đã thực hiện không ít giải pháp nhằm tiết kiệm năng lượng một cách tối đa mà không ảnh hưởng đến hoạt động sản xuất kinh doanh. Từ việc chiếu sáng, Công ty đã thay thế các loại đèn huỳnh quang và sợi đốt bằng loại đèn tiết kiệm năng lượng cũng như tắt những thiết bị chiếu sáng văn phòng và công cộng không cần thiết. Ngay cả việc sử dụng điều hòa cũng cần hợp lý. Với thiết bị động lực, Công ty hạn chế chạy thiết bị không tải, tăng năng suất của các thiết bị trong dây chuyền, hạn chế chạy các thiết bị trong dây chuyền trong giờ cao điểm, tăng cường công tác vệ sinh, kiểm tra, bảo dưỡng đảm bảo thiết bị hoạt động tốt, trơn chu, tránh kẹt, tắc làm giảm tuổi thọ thiết bị, gây tổn thất điện năng trong dây chuyền. Công ty đã thay thế dần biến tần, khởi động mềm cho động cơ hạ thế nhằm góp phần giảm lượng điện năng tiêu thụ, tự động hoá sản xuất đồng thời làm tăng tuổi thọ hoạt động của thiết bị.

Bên cạnh đó, Công ty đã mời một số đơn vị có kinh nghiệm trong ngành sản xuất xi măng và thiết bị để tìm phương án vận hành, hoạt động nhằm tối ưu hoá dây chuyền sản xuất, tăng năng suất, giảm tiêu hao nhiên liệu, điện năng.

Công ty cũng tiến hành định kỳ kiểm toán năng lượng trong toàn nhà máy nhằm đánh giá thực trạng của hệ thống năng lượng trong doanh nghiệp, xác định những khu vực sử dụng năng lượng lãng phí hoặc chưa hiệu quả. Hàng năm thực hiện thí nghiệm các thiết bị điện cao thế trong toàn nhà máy nhằm tăng độ an toàn của thiết bị, giảm thiểu các tổn thất năng lượng trong dây chuyền, phòng ngừa các sự cố và rủi ro có thể xảy ra đảm bảo dây truyền hoạt động ổn định.

Công tác phổ biến, tuyên truyền cho toàn thể cán bộ công nhân viên về ý thức sử dụng năng lượng tiết kiệm, hiệu quả cũng được Công ty quan tâm thường xuyên với các hình thức kỷ luật và khen thưởng kịp thời. Hàng tuần, hàng tháng Công ty có bộ phận chuyên trách tổng hợp, thống kê tiêu hao năng lượng, từ đó đưa ra phương án sử dụng hợp lý tiết kiệm năng lượng và nâng cao năng suất thiết bị.

Hiện tại, Công ty đang tiến hành khảo sát bước đầu dự án lắp đặt nhà máy nhiệt điện tận dụng nhiệt khí dư của công đoạn lò nung. Nhà máy được hoàn thành sẽ có công suất lên tới 3,5 MW, cung cấp một phần không nhỏ lượng điện năng tiêu thụ cho sản xuất ước tính y30% lượng điện năng tiêu thụ toàn nhà máy, góp phần giảm tải cho hệ thống điện quốc gia. Công ty cũng đang triển khai, áp dụng định mức khoán năng lượng (điện năng) trong toàn bộ nhà máy và dây chuyền sản xuất. Trước mắt đã áp dụng thành công cho công đoạn đập -xuất đá vôi. Với giải pháp này, lượng điện năng tiêu thụ trên 1 tấn sản phẩm giảm từ 15÷20%, hàng năm có thể tiết kiệm cho Công ty hàng trăm triệu đồng. Bên cạnh đó năng suất của công đoạn cũng được tăng lên hơn 115% so với công suất thiết kế ban đầu.

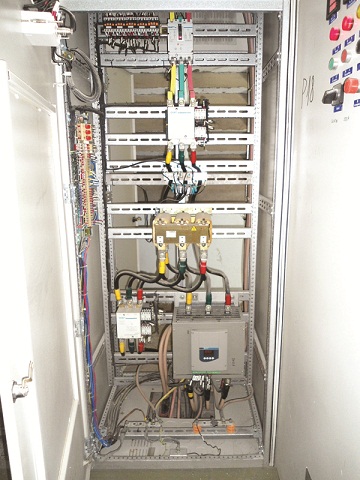

Năm vừa qua, Công ty đã đầu tư hơn 600 triệu đồng cho việc thay thế, lắp đặt mới biến tần cho các động cơ hạ thế nhằm góp phần làm giảm lượng điện năng tiêu thụ, tối ưu hoá sản xuất đồng thời làm tăng tuổi thọ hoạt động của thiết bị. Qua sử dụng, ước tính lượng điện năng tiêu thụ cho các thiết bị đã được lắp đặt biến tần giảm từ 25÷30%. Thiết bị hoạt động ổn định hơn, điều chỉnh, điều khiển dễ dàng, nâng cao quá trình tự động hoá trong nhà máy.

Sau 9 tháng đầu năm thực hiện các giải pháp tiết kiệm năng lượng, Công ty đã tiết kiệm được 5% so với cùng kỳ năm ngoái (trong khi mục tiêu của năm là tiết kiệm 3-5% năng lượng). Và trong thời gian tới, việc tiết kiệm năng lượng sẽ được Công ty tiếp tục đẩy mạnh thông qua việc tăng cường tìm kiếm các nguồn nguyên nhiên liệu có giá thành rẻ, có sẵn trên địa bàn, hoặc có thể tự khai thác được mà chất lượng sản phẩm đầu ra vẫn được đảm bảo để giảm giá thành và chi phí cho nguyên nhiên liệu. Ví dụ như đá vôi chẳng hạn. Đây là nguyên liệu chính phục vụ sản xuất xi măng, được khai thác tại mỏ đá của Công ty tại xã Mông Sơn (Yên Bái). Với nguyên liệu này, Công ty thực hiện khoán tiêu hao điện nhằm đảm bảo nguồn cung cấp được liên tục và giảm giá thành khai thác. Hay mỏ đất sét của Công ty tự khai thác tại xã Hợp Minh và Giới Phiên, đồng thời phối trộn thêm một nguồn sét caosilic (tại địa bàn) nhằm tăng chất lượng sản phẩm, giảm đáng kể chi phí sản xuất xi măng (do tăng được phụ gia cho sản xuất).

Bên cạnh đó, Công ty cũng sẽ thực hiện chiến lược đối trừ các nguyên nhiên liệu đầu vào với sản phẩm của Công ty nhằm hạ chi phí vận chuyển nguyên nhiên liệu mà vẫn đảm bảo hoạt động sản xuất kinh doanh cũng như chất lượng sản phẩm - mục tiêu hàng đầu của Công ty. Hiện nay, sản phẩm xi măng Yên Bình đã có mặt ở hầu hết các tỉnh, thành phía Bắc, sản xuất đến đâu tiêu thụ hết đến đó. Đó là thành công lớn của một doanh nghiệp còn trẻ. Thành công đó được tạo nên không chỉ bởi nhiệt huyết, bởi sự đầu tư công nghệ không ngừng, hay sự chăm lo cho đời sống cán bộ công nhân, mà còn bởi chính sách tiết kiệm năng lượng hiệu quả, kịp thời.

Theo Tạp chí Công thương

Sitemap

Sitemap Cá cược game

Cá cược game